Поставщики полосковых делителей Китай?

2026-01-17

Когда ищешь китайских поставщиков полосковых делителей, первое, что приходит в голову — Alibaba и низкие цены. Но если ты реально работал с этой темой, то знаешь, что это самый поверхностный и часто провальный слой. Цена — это только начало истории, а иногда и начало проблем.

Что скрывается за ?хорошей ценой??

Вот смотри, заказываешь партию стандартных полосковых делителей на 2-3 ГГц по привлекательному прайсу. Образцы приходят — вроде бы всё в норме, КСВН в паспорте красивый. Запускаешь в свою сборку, и начинается: разброс параметров от изделия к изделию, при нагреве ?уплывает? баланс деления. Оказывается, использован дешёвый субстрат с нестабильной диэлектрической проницаемостью, а металлизация — и вовсе история. Тонкий слой, плохая адгезия. Экономия в 20% на компоненте оборачивается 50% браком на уровне системы. Это классика.

Поэтому теперь для себя разделил поставщиков условно на три эшелона. Первый — те самые фабрики с Alibaba, которые делают ?всё?. Риск максимальный, подходит только для некритичных, разовых задач. Второй — специализированные инженерные компании, часто среднего размера. Они могут и дизайн подкорректировать, и материал нормальный предложить, типа Rogers или хотя бы качественного аналога. С ними уже можно работать. И третий — это, условно говоря, ?заводы при институтах?, у них часто уникальные компетенции, но и бюрократии, и минимальный порог заказа — соответствующий.

Ключевой момент, который многие упускают — это контроль на этапе производства. Можно прислать идеальные техусловия, но если не контролировать процесс пайки контактов или чистоту в производственной зоне, на выходе получишь нестабильность. Один раз столкнулся, что проблема с изоляцией была из-за микроскопической металлической пыли на линии сборки. Нашли только с помощью нашего технолога, который полетел на фабрику.

Материалы и тонкости, о которых не пишут в каталогах

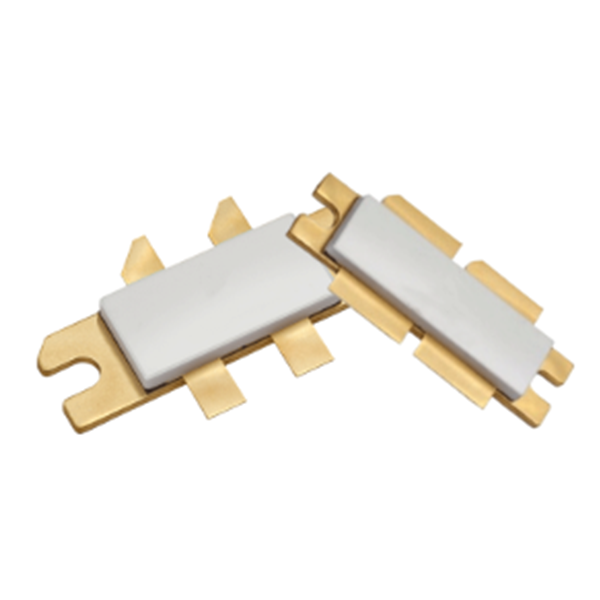

Всё упирается в материал подложки. FR4 — это лотерея для микроволн, хотя многие китайские поставщики предлагают его как ?бюджетный вариант? для частот аж до 6 ГГц. На практике — только для самых грубых применений. PTFE, керамика наполненная, Rogers — вот это рабочие истории. Но тут нюанс: некоторые местные производители научились делать очень достойные аналоги Rogers 4003C, например. По цене заметно ниже, а по стабильности — близко. Надо тестировать.

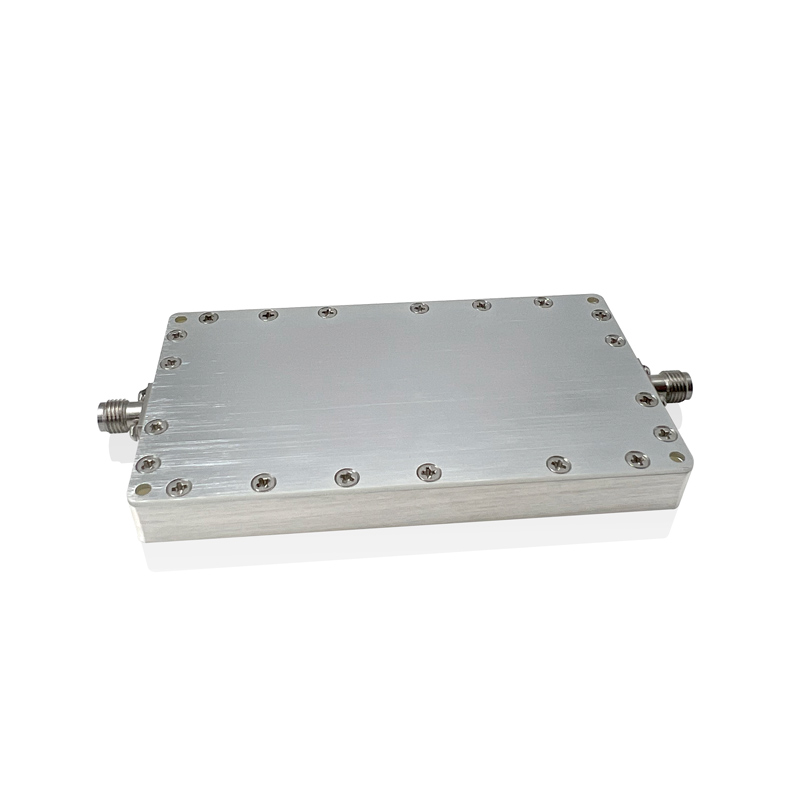

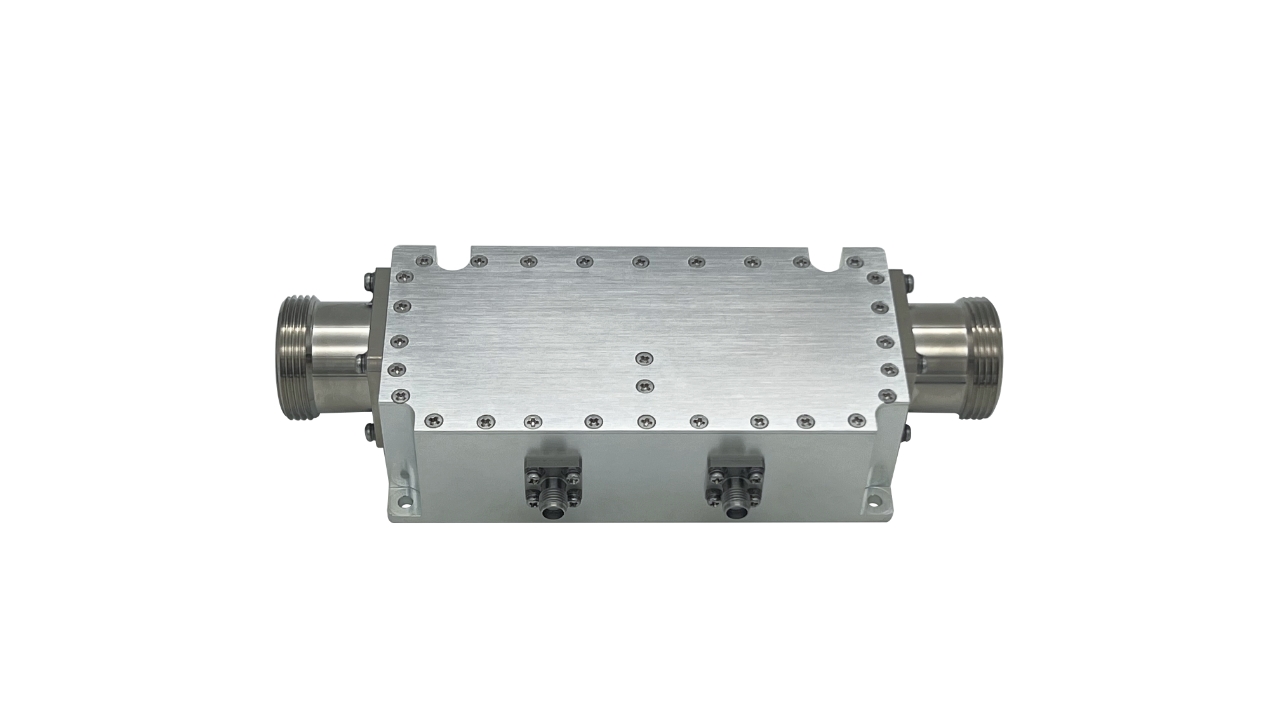

Ещё один важный пункт — покрытие и корпусирование. Дешёвое никелирование-золочение может привести к повышенным потерям на СВЧ. А если нужен корпус, то важно, чтобы он был не просто ?железной коробкой?, а с правильным согласованием волнового сопротивления на вводах и качественной герметизацией. Видел варианты, где заявлен IP67, а внутри после термоциклирования появляется конденсат. Для полевых применений — катастрофа.

Поэтому в техзадании теперь всегда детализирую: конкретный материал (с допусками по ε), тип и толщина металлизации, метод корпусирования (пайка крышки или сварка), требования к чистоте поверхности от посторонних включений. Без этого начинается ?творчество? со стороны завода, которое потом приходится исправлять.

От прототипа до серии: где спотыкаются

Идеальная ситуация: получил два-три прототипа, они блестяще прошли все тесты. Заказываешь предсерийную партию в 50 штук — и параметры уже лежат в разбросе. Потому что на этапе прототипа могли делать вручную, подгонять, использовать отборные компоненты. А в серии включается конвейер.

Основные точки риска при масштабировании: 1) Неоднородность материала подложки от партии к партии. 2) Точность фотолитографии (ширина полосковых линий — это же микронные допуски). 3) Качество пайки разъёмов (если они есть). Особенно SMA. Недопайка — и вот тебе дополнительные потери и нестабильный контакт.

Отсюда вывод: никогда не стоит пропускать этап предсерийной партии. И тестировать её нужно не на двух частотах, а по всей полосе, плюс термоциклирование. Да, это время и деньги. Но дешевле, чем потом разбираться с возвратами и остановкой производства у себя.

Кейс: когда сотрудничество выходит за рамки ?купи-продай?

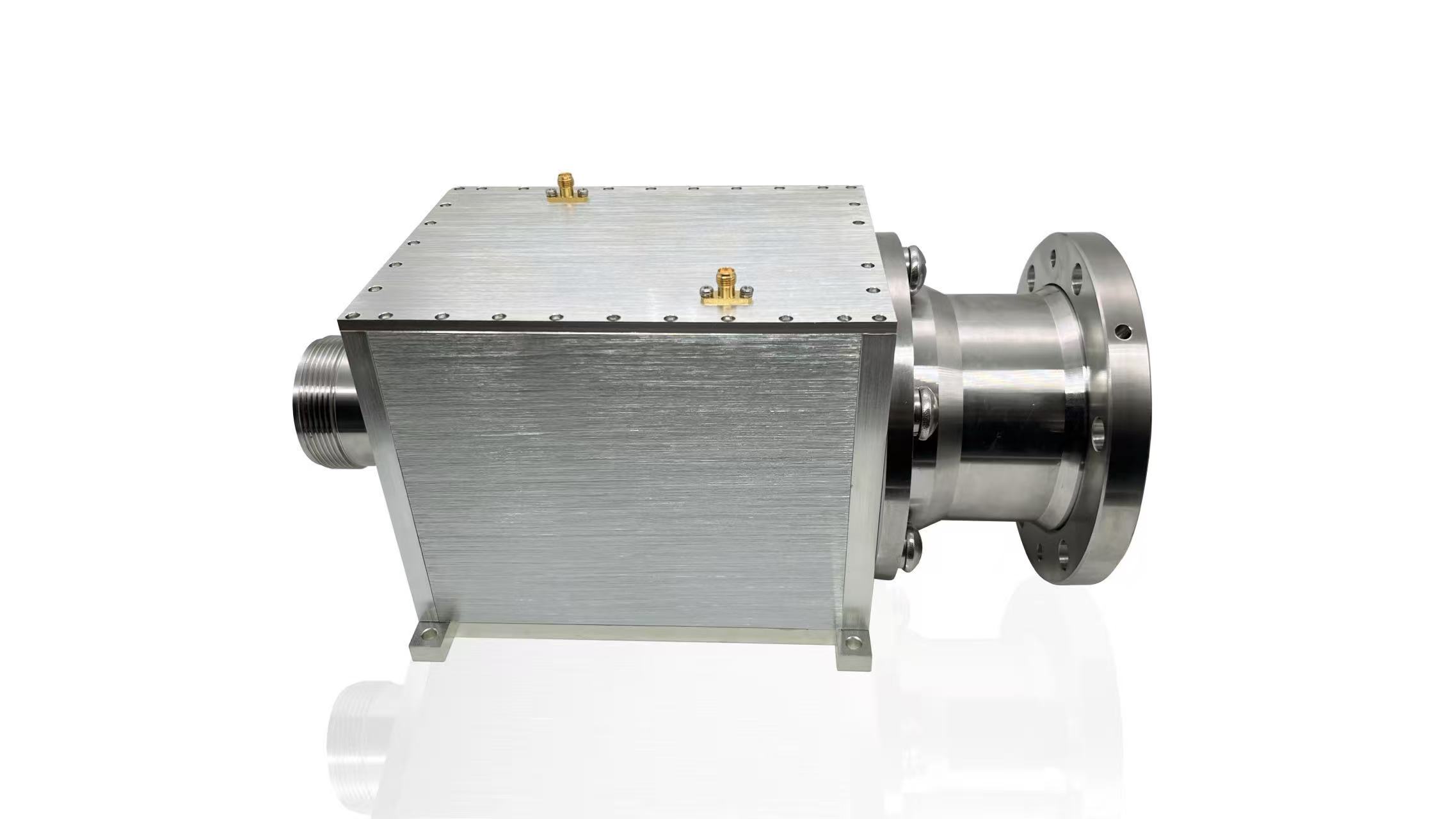

Вот, к примеру, работали мы над проектом, где нужен был широкополосный делитель мощности с высокой развязкой между выходами в компактном исполнении. Своими силами — дорого и долго. Стали искать партнёра, который сможет не просто изготовить по нашему чертежу, а предложить инженерную поддержку. Наткнулись на сайт ООО Частоты-идея Технология (https://www.fi-mw.ru). В описании было указано, что они специализируются на микроволновой промышленности и предлагают услуги по разработке и настройке пассивных компонентов, а не только их продажу. Это уже другой уровень.

Связались. Важно было то, что их инженеры сразу вникли в суть задачи, задали вопросы по монтажным условиям и соседству компонентов в блоке, чего раньше от поставщиков не слышал. Предложили несколько вариантов топологии, включая многослойную, чтобы улучшить развязку. В процессе обсуждения родилось решение, которое мы изначально не рассматривали как основное.

Их сильная сторона, как я понял, — это именно кастомизация. Они не просто штампуют делители и ответвители, а могут подстроить параметры под конкретную аппаратуру. Для нашего случая это была решающая деталь. Конечно, цена была выше, чем у ?аналибовых? фабрик, но и результат — серийное изделие с высокой повторяемостью характеристик.

Этот опыт подтвердил старое правило: для сложных задач нужен не поставщик, а партнёр-разработчик. Особенно когда речь идёт о чём-то нестандартном — тех же симметрирующих трансформаторах или специфичных фильтрах. Компании вроде ООО Частоты-идея Технология, которые заявляют в своей деятельности разработку и настройку микроволновых пассивных компонентов, часто оказываются более выгодным вариантом в долгосрочной перспективе, даже если их база в Китае.

Логистика, документы и другие ?радости?

Допустим, с компонентом определились, качество устраивает. Начинается организационная часть. Incoterms — обязательно обговаривай, кто и за что платит, где переходит риски. Китайские партнёры любят EXW. Для тебя это значит головная боль с логистикой, таможней и сертификацией. Лучше выходить на FCA или даже DAP.

Документация. Паспорт (datasheet) — это святое. Но часто в нём указаны только типовые параметры при 25°C. Настаивай на предоставлении графиков или таблиц в рабочем температурном диапазоне. И ещё момент: сертификаты соответствия и отчёт о испытаниях. Некоторые поставщики предоставляют их только за отдельную плату. Это не прихоть, а необходимость, особенно для госзаказов или телекоммуникационного оборудования.

И последнее — гарантийные случаи. Обязательно прописывай процедуру. Как доказать, что отказ произошёл по вине изготовителя, а не из-за неправильного монтажа? Фото, видео, совместные испытания. Без чёткого протокола можно остаться один на один с партией брака.

В общем, поиск поставщика в Китае для таких специфичных вещей, как полосковые делители — это не покупка, а скорее создание долгосрочного канала поставок. Требует вложений времени, командировок (хотя бы виртуальных сейчас) и построения отношений. Быстрого и дешёвого успеха тут не бывает. Только так можно получить не просто деталь, а надёжный узел для своей аппаратуры.