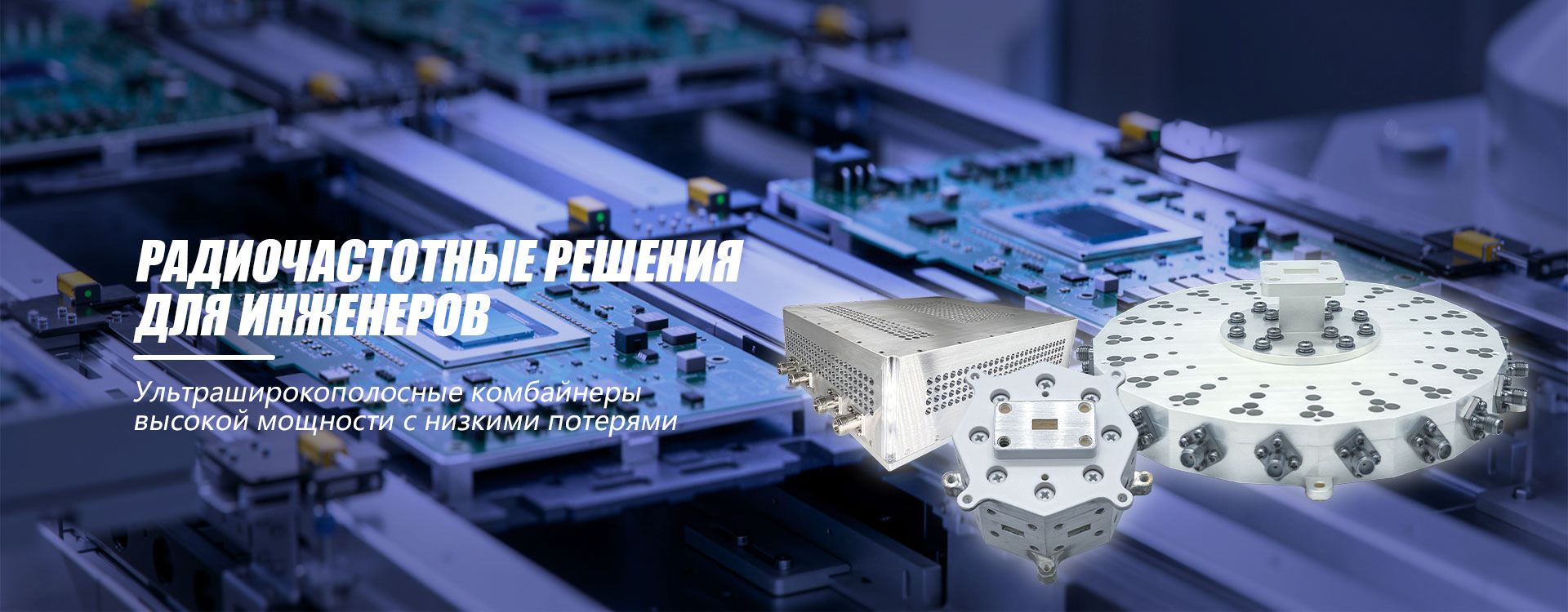

Завод RF соединителя

Собирая RF соединители, часто сталкиваешься с удивительным набором проблем. Люди обычно думают, что это просто механическая сборка, но на деле это целая наука, требующая понимания физики, электромагнитной совместимости и, конечно, опыта. Я не буду говорить о теоретических аспектах – это есть в учебниках. Я хочу поделиться своими наблюдениями, ошибками и тем, как мы их исправляли в ООО Частоты-идея Технология, занимающейся разработкой и производством микроволновых компонентов. В этой статье я поделюсь конкретным опытом, который, надеюсь, будет полезен другим специалистам, работающим с этой электроникой.

Обзор: Больше, чем просто соединение

Простое соединение двух компонентов – это лишь верхушка айсберга. Качество RF соединителей напрямую влияет на общую производительность системы. Высокочастотные сигналы очень чувствительны к любым потерям, искажениям и паразитным эффектам. Некачественный соединитель может стать 'узким местом', снижая мощность сигнала и ухудшая его характеристики. Мы часто видим, как клиенты недооценивают важность этого элемента. Это как пытаться построить дом на слабых фундаментах – рано или поздно все рухнет.

Влияние паразитных параметров

Паразитные емкости и индуктивности, возникающие в самом соединителе, — серьезная проблема, особенно на высоких частотах. Они могут вызывать отражения сигнала, снижать коэффициент стоячей волны (VSWR) и приводить к перегрузке усилителей. Обычно проблема возникает из-за некачественной обработки контактов, загрязнения, или неправильного выбора материала для изоляции. Мы разрабатывали специальные процедуры очистки и нанесения защитных покрытий, чтобы минимизировать эти параметры. Часто это решало проблему.

Механические требования

Кроме электрических характеристик, важны и механические требования. Соединитель должен выдерживать вибрации, перепады температур и механические нагрузки, не теряя при этом своих свойств. Особенно это актуально для устройств, работающих в сложных условиях, например, в автомобильной промышленности или авиации. Мы используем различные методы тестирования на вибрацию и температурный цикл, чтобы убедиться в надежности наших соединителей.

Проблемы с контактами и их решение

Контактная группа – это сердце любого RF соединителя. Некачественный контакт – и все ваши усилия могут быть напрасны. Часто проблема кроется в неправильной обработке контактов: неровности поверхности, загрязнения, окисление. Наши сотрудники регулярно проходят обучение по техникам обработки контактов, чтобы исключить подобные ошибки. Использование специальных полировальных паст и ультразвуковой очистки помогает добиться идеальной поверхности контакта.

Выбор материалов для контактов

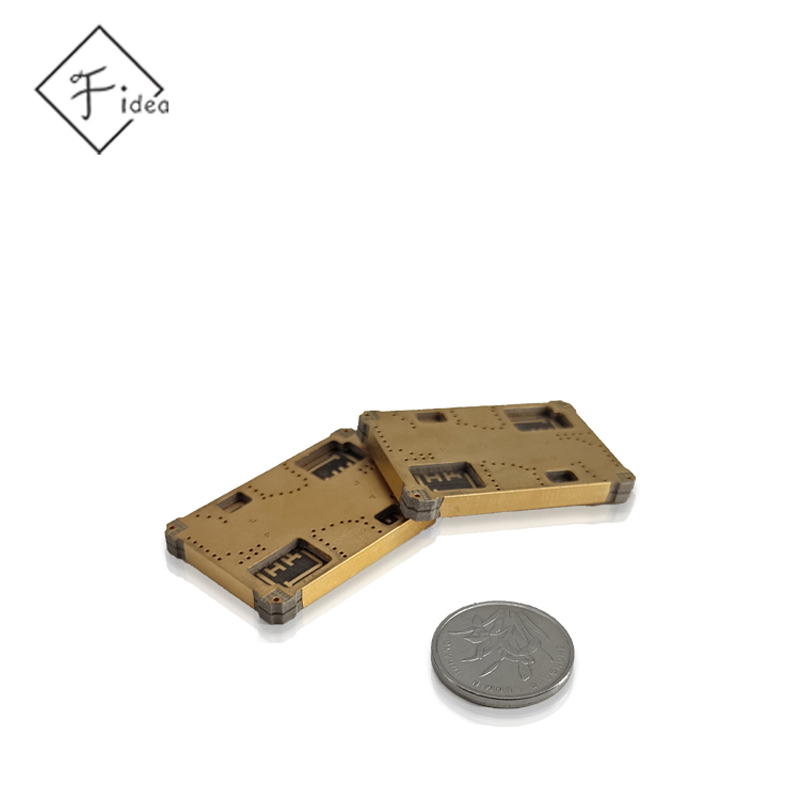

Материал контактов тоже играет огромную роль. Обычно используют медь, серебро или их сплавы. Выбор материала зависит от частотного диапазона и требуемой проводимости. Например, для высокочастотных приложений часто используют серебро, так как оно обладает наилучшей проводимостью и устойчивостью к окислению. Однако, серебро дороже меди, поэтому приходится искать компромисс. В наших разработках часто используется латунь с последующим серебрением – это хороший баланс между стоимостью и качеством.

Защита от окисления

Окисление контактов – одна из самых распространенных проблем. Оно может значительно ухудшить проводимость и вызвать повышение потерь сигнала. Для защиты от окисления применяются различные методы: нанесение защитных покрытий (например, золотого или никелевого), использование специальных консистентных смазок и герметиков. Важно выбирать материалы, совместимые с используемыми компонентами и условиями эксплуатации. Мы часто используем специальные покрытия на основе титана диоксида, которые обеспечивают высокую защиту от коррозии и имеют низкое сопротивление контактам.

Специфические проблемы в производстве

В процессе производства RF соединителей возникают свои особенности. Например, при пайке необходимо соблюдать строгий температурный режим, чтобы не повредить компоненты и не нарушить геометрию соединения. Мы используем автоматизированные паяльные линии с точным контролем температуры, чтобы минимизировать ошибки. Еще одна проблема – это контроль качества. Мы используем различные методы контроля качества, включая визуальный осмотр, измерения сопротивления и VSWR-тестирование, чтобы убедиться в соответствии соединителей требованиям.

Контроль качества пайки

Визуальный осмотр – это только первый шаг. Нам необходимы более точные методы контроля качества. Мы используем микроскопы с высоким увеличением, чтобы выявить дефекты пайки, такие как холодные швы, трещины и обрывы. Также мы проводим измерения сопротивления паяных соединений, чтобы убедиться в отсутствии обрывов или коротких замыканий. Недавний инцидент с партией соединителей, где были обнаружены холодные швы, напомнил нам о важности регулярного контроля качества.

Тестирование VSWR

Тестирование VSWR – это один из самых важных этапов контроля качества RF соединителей. Оно позволяет определить, насколько хорошо соединитель передает сигнал и нет ли каких-либо отражений. Мы используем векторные анализаторы цепей (VNA) для измерения VSWR на различных частотах. Если VSWR превышает допустимый предел, значит, в соединителе есть проблема, которую необходимо устранить.

Уроки, извлеченные из ошибок

Мы, как и многие другие компании, совершали ошибки в процессе производства RF соединителей. Один из самых ярких примеров – это случай, когда мы допустили ошибку в выборе материала для изоляции. Использованный материал оказался недостаточно устойчивым к высоким температурам, что привело к деформации соединения и ухудшению его характеристик. Этот инцидент научил нас более тщательно выбирать материалы и проводить дополнительные испытания.

Недооценка влияния окружающей среды

Еще одна ошибка, которую мы допустили, – это недооценка влияния окружающей среды на работу RF соединителей. Мы забыли учесть влияние влажности и температуры на характеристики соединения. В результате, соединители, произведенные в жаркую и влажную погоду, оказывались менее надежными, чем те, что произведены в более сухих и прохладных условиях. Мы внедрили новые процедуры контроля окружающей среды на производстве и теперь всегда учитываем ее влияние на качество продукции.

Важность обучения персонала

Наконец, мы поняли, что обучение персонала – это ключ к снижению количества ошибок. Мы регулярно проводим тренинги и семинары для наших сотрудников, чтобы они были в курсе последних достижений в области RF соединителей и могли применять их на практике. Мы также создали внутреннюю базу знаний, где сотрудники могут найти ответы на любые вопросы, связанные с производством соединителей.

В заключение, сборка RF соединителей – это сложный процесс, требующий опыта, знаний и внимания к деталям. Не стоит недооценивать важность этого элемента, так как он напрямую влияет на общую производительность системы. Надеюсь, мои наблюдения и опыт будут полезны вам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

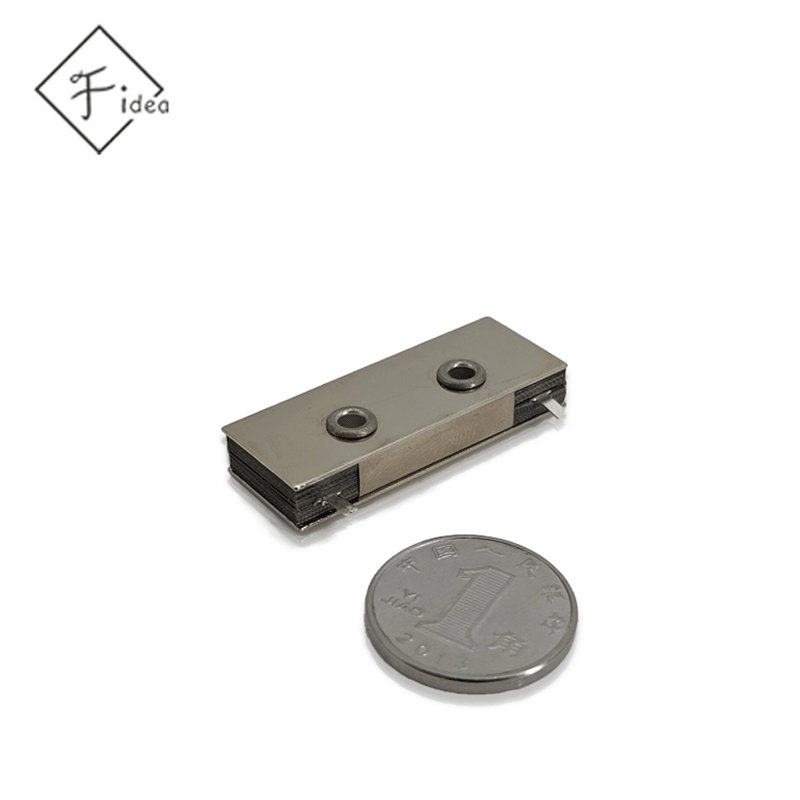

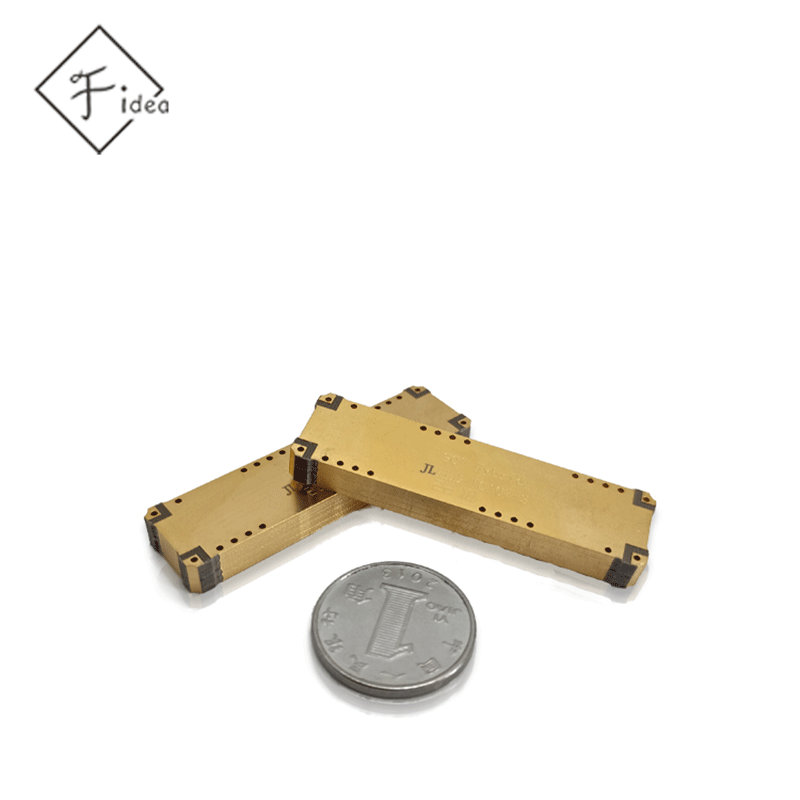

SMD Электрический мости

SMD Электрический мости -

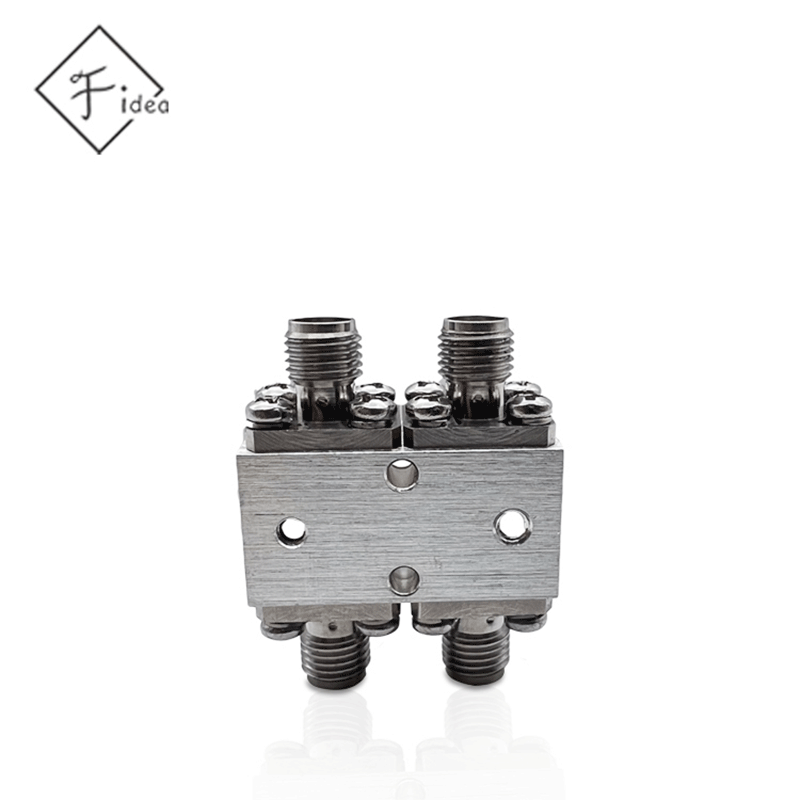

Коаксиальный соединитель

Коаксиальный соединитель -

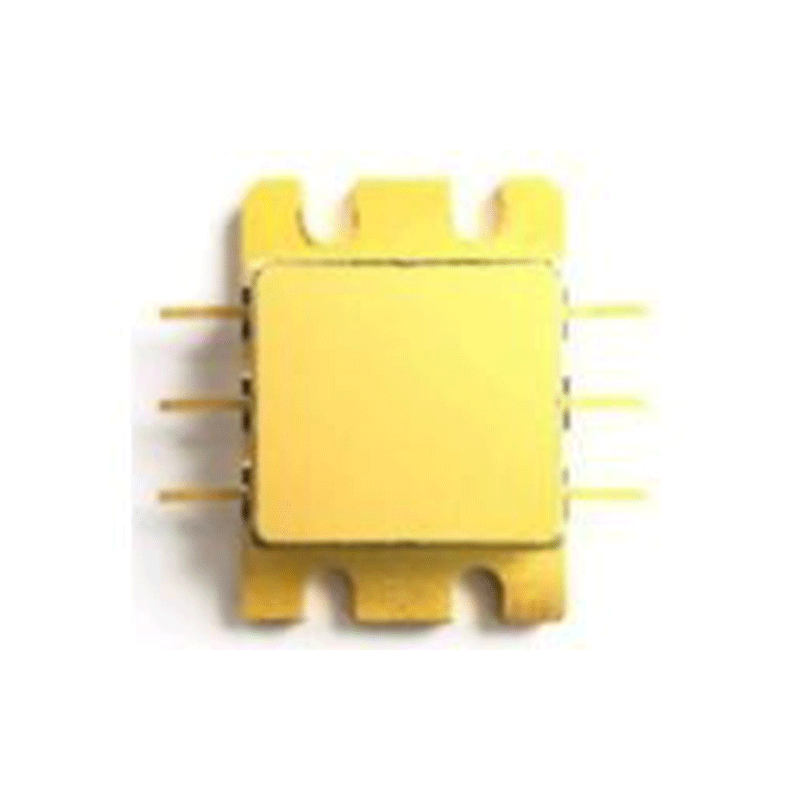

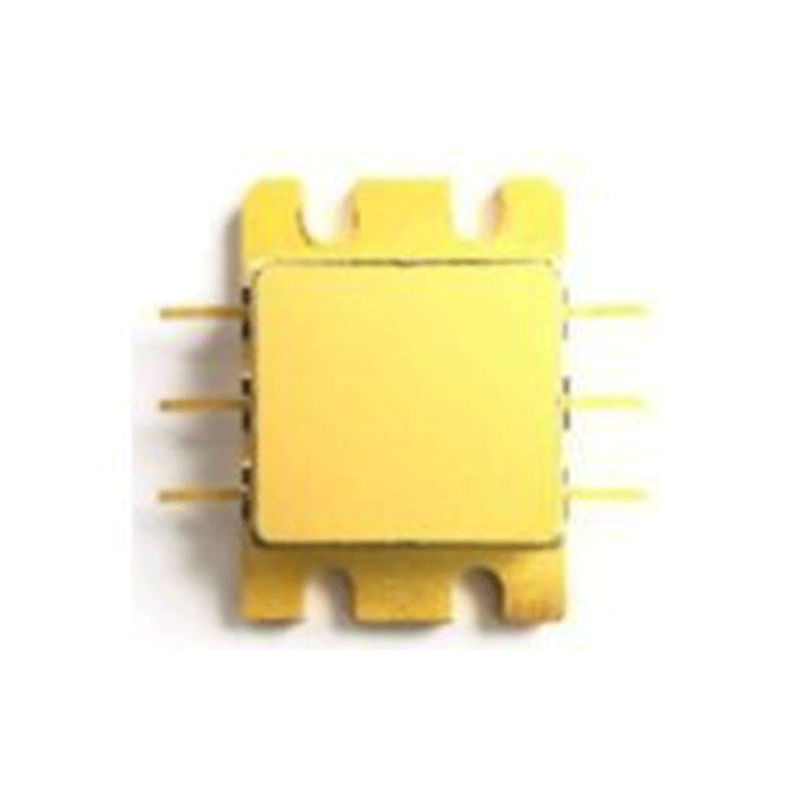

GaN силовые трубки (силовые трубки X и Ku диапазонов)

GaN силовые трубки (силовые трубки X и Ku диапазонов) -

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя -

GaN-силовая трубка (S-диапазон)

GaN-силовая трубка (S-диапазон) -

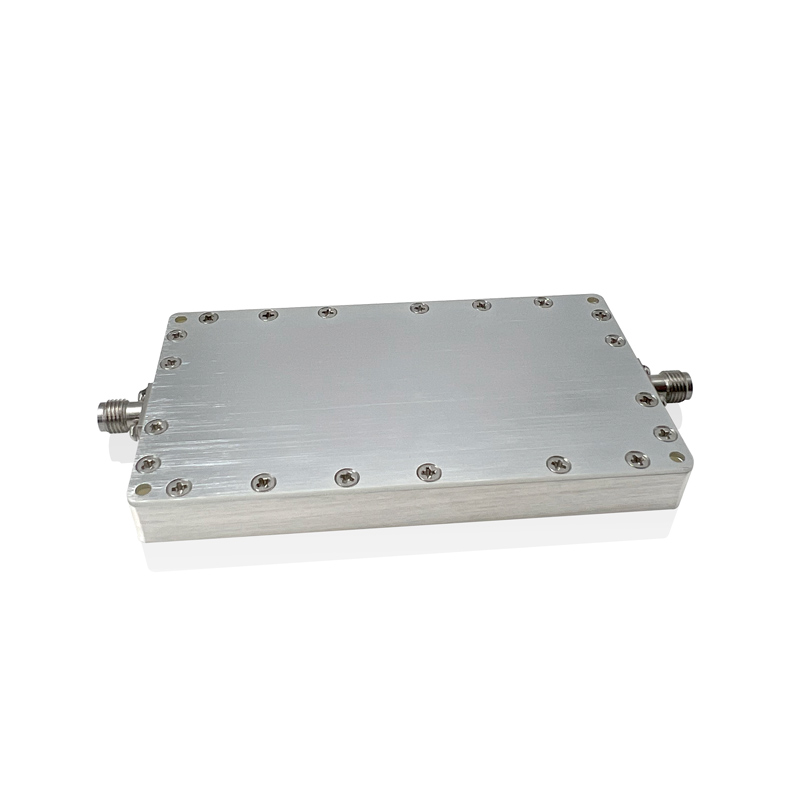

Полосовой фильтр

-

Делитель мощности

Делитель мощности -

TR-модуль

TR-модуль -

Сверхширокополосные силовые трубки и модули GaN

Сверхширокополосные силовые трубки и модули GaN -

Сумматор мощности

Сумматор мощности -

GaN-силовая трубка (силовая трубка ниже P-диапазона)

GaN-силовая трубка (силовая трубка ниже P-диапазона) -

Полосовой фильтр

Полосовой фильтр

Связанный поиск

Связанный поиск- Поставщики аттенюаторов F-типа из Китая

- Китайские поставщики делителей мощности Уилкинсона

- Поставщики мостов высокой мощности

- Купить антенный соединитель

- Коаксиальный СВЧ-мост

- Превосходные полосовые проходные фильтры

- Превосходный двойной направленный соединитель

- Превосходный аттенюатор 20 дБ

- 6-полосный соединитель в Китае

- Ведущие ВЧ изоляторы