Завод соединителя 8

Соединители – штука, вроде бы простая. Но когда дело доходит до микроволновых частот, тут все становится сложнее. Часто встречаются заблуждения, особенно когда речь заходит о производствах, специализирующихся на компонентах для радиоэлектроники. Люди думают, что 'сделал соединитель' – и все готово. А на деле, качество, точность, и соответствие заявленным характеристикам – это целый комплекс факторов, который нужно контролировать на каждом этапе, от проектирования до финального тестирования. Попытаюсь поделиться некоторыми наблюдениями и опытом, чтобы развеять некоторые мифы и обозначить ключевые моменты.

Что такое 'соединитель 8' и почему он важен?

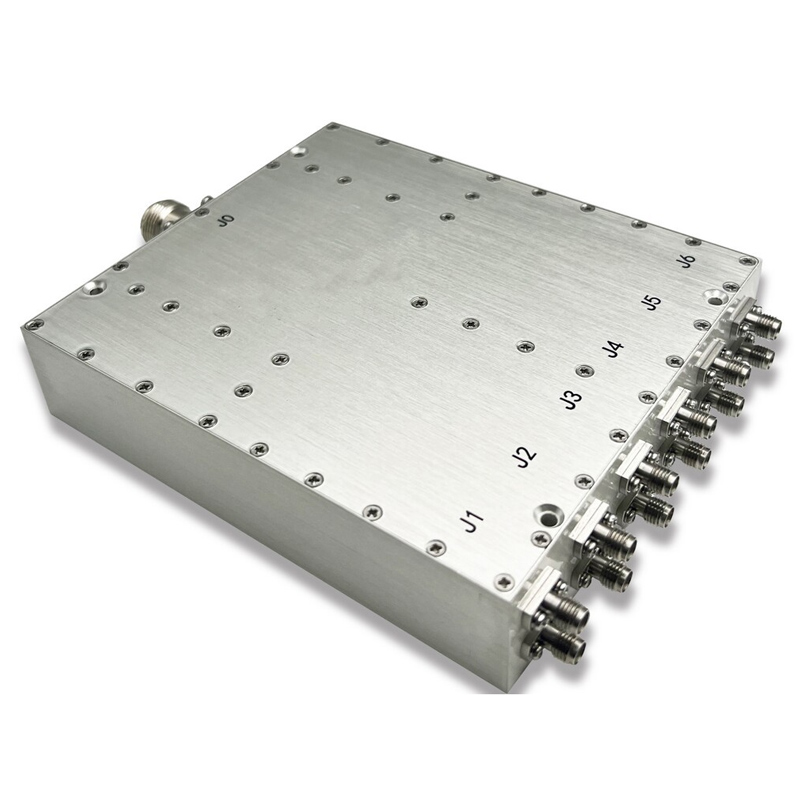

Под 'соединителем 8' в контексте микроволновой техники обычно подразумевают многопортовый делитель мощности или ответвитель с восьмью выходами. Это, по сути, элемент распределения энергии микроволнового сигнала. Почему восемь? Ну, во-первых, это часто позволяет реализовать сложные схемы, требующие разделения сигнала на несколько каналов. Во-вторых, это обеспечивает гибкость при разработке и отладке устройств, позволяя легко перенаправлять сигнал для измерений и тестирования. На рынке, конечно, есть и другие конфигурации – 4, 16, 32 выхода. Но соединители с 8 портами – это достаточно распространенный и универсальный вариант. Понимание его принципа работы и особенностей производства – это база для дальнейшей работы в области микроволновой техники.

Сама концепция делителя мощности не нова, но реализация и материалы, используемые в производстве, – это то, что отличает один производитель от другого. Например, частое недоразумение – это переоценка простоты конструкции. Иногда, кажущийся простой делитель мощности может оказаться очень чувствительным к конструктивным особенностям, особенно в области экранирования и термального менеджмента. Плохо спроектированный или изготовленный делитель мощности может привести к значительным потерям сигнала, искажению фазы, или даже к перегреву.

Материалы и технология изготовления

Влияние материалов критически. Для соединителей, работающих в микроволновом диапазоне, используются специальные сплавы с низкими диэлектрическими потерями и высоким коэффициентом отражения. Чаще всего – это сплавы на основе меди, алюминия, или даже золото для контактов. Выбор материала зависит от требуемой частоты работы, мощности сигнала, и условий эксплуатации. Важно не только сам материал, но и его обработка – например, качество пайки, чистота поверхности, и отсутствие дефектов. В частности, при изготовлении соединителей с использованием микросварки или плазменной обработки, важно контролировать параметры процесса, чтобы избежать повреждения материала и сохранить его характеристики.

Мы в ООО Частоты-идея Технология, как производители, тщательно отслеживаем поставщиков материалов и используем только проверенные компоненты. Иначе можно получить продукт, который будет работать не так, как заявлено, и что в конечном итоге приведет к серьезным проблемам в устройстве, в котором он будет использоваться. Проблема часто возникает с поставками меди – разные партии могут иметь разную проводимость и диэлектрические потери, что сильно влияет на характеристики делителя мощности.

Проблемы в производстве и контроле качества

Производство соединителей – это сложный процесс, требующий высокой точности и контроля качества на каждом этапе. Особенно важны следующие аспекты: детализация проводников, точность расположения элементов, качество пайки и сборки, а также эффективность экранирования. Часто встречаются проблемы с адгезией материалов, особенно при использовании композитных конструкций. Это может привести к появлению трещин и дефектов, которые негативно влияют на характеристики соединителя. А также, конечно, проблема с точностью размеров. Микроволновые частоты очень чувствительны к размерам и форме элементов, поэтому даже небольшие отклонения могут привести к значительным искажениям сигнала.

Наш опыт показывает, что одним из самых распространенных источников проблем являются ошибки при пайке. Недостаточная или чрезмерная пайка, использование неподходящих припоев, очистка поверхности – все это может привести к появлению холодных паек, разрывам цепи, и увеличению потерь сигнала. Мы используем роботизированные линии пайки с контролем температуры и давления, чтобы минимизировать вероятность ошибок. Но даже в этом случае, необходимо проводить регулярный контроль качества, чтобы выявить и устранить возможные дефекты.

Тестирование и сертификация

После изготовления соединители должны пройти тщательное тестирование, чтобы убедиться в их соответствии заявленным характеристикам. Это включает в себя измерение импеданса, коэффициента отражения, потерь сигнала, а также тестирование на механическую прочность и устойчивость к воздействию окружающей среды. Тестирование должно проводиться в условиях, максимально приближенных к условиям эксплуатации. Использование векторных анализаторов цепей (VNA) – это стандартная практика для тестирования соединителей в микроволновом диапазоне. VNA позволяют точно измерять импеданс, коэффициент отражения, и другие важные параметры. Важно не только проводить измерения, но и анализировать результаты, выявлять закономерности, и принимать меры по устранению проблем.

Сертификация продукции также важна, особенно если соединители предназначены для использования в критически важных приложениях, таких как радиолокационные системы или системы связи. Сертификация подтверждает, что продукция соответствует требованиям безопасности и надежности. Мы сотрудничаем с независимыми лабораториями для проведения сертификации нашей продукции. Этот процесс требует определенных затрат, но он необходим для обеспечения доверия со стороны клиентов и подтверждения качества нашей продукции.

Перспективы развития

Технологии производства соединителей постоянно развиваются. В последнее время наблюдается тенденция к использованию новых материалов, таких как керамика и полимеры с улучшенными диэлектрическими свойствами. Также, активно развивается направление автоматизации производства, что позволяет повысить точность и эффективность изготовления соединителей. Использование 3D-печати для прототипирования и производства небольших партий соединителей также становится все более популярным. Но в конечном счете, ключевым фактором успеха является постоянное совершенствование процессов контроля качества и соблюдение высоких стандартов производства. Только так можно гарантировать, что соединитель будет надежно работать в самых сложных условиях и соответствовать требованиям заказчика.

ООО Частоты-идея Технология продолжает инвестировать в развитие технологий производства соединителей, чтобы предлагать нашим клиентам самые современные и надежные решения. Мы понимаем, что от качества соединителей зависит успех всей системы, поэтому мы уделяем особое внимание каждому этапу производства – от выбора материалов до финального тестирования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

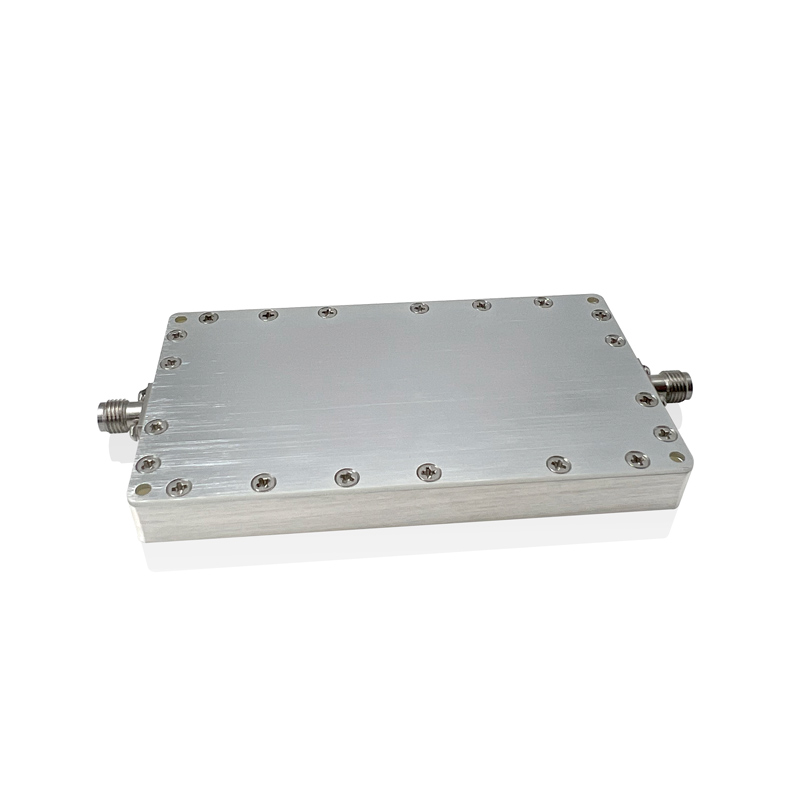

Сумматор мощности

Сумматор мощности -

Фильтр верхних частот

Фильтр верхних частот -

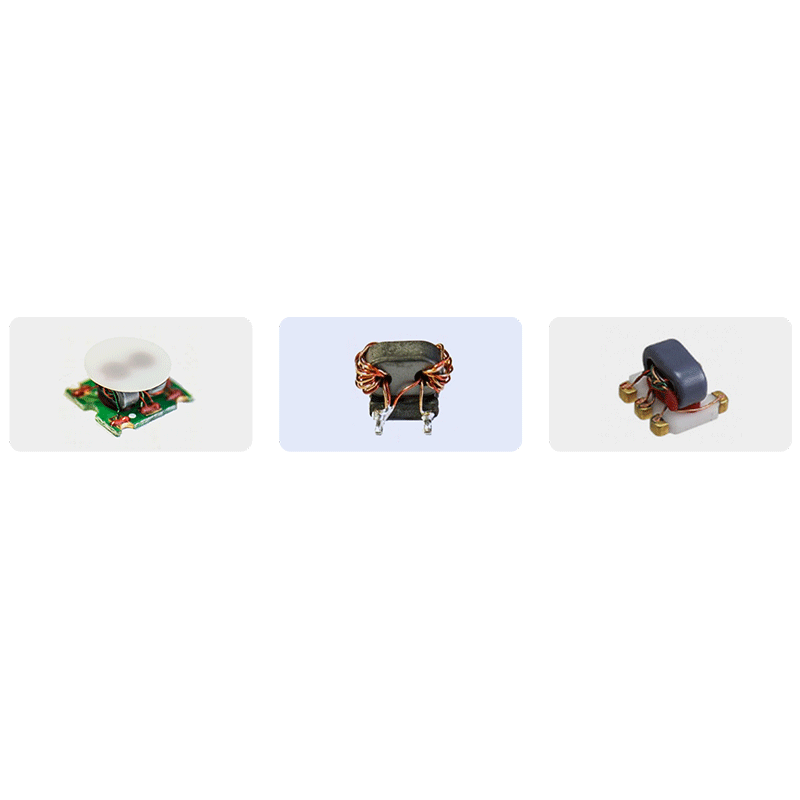

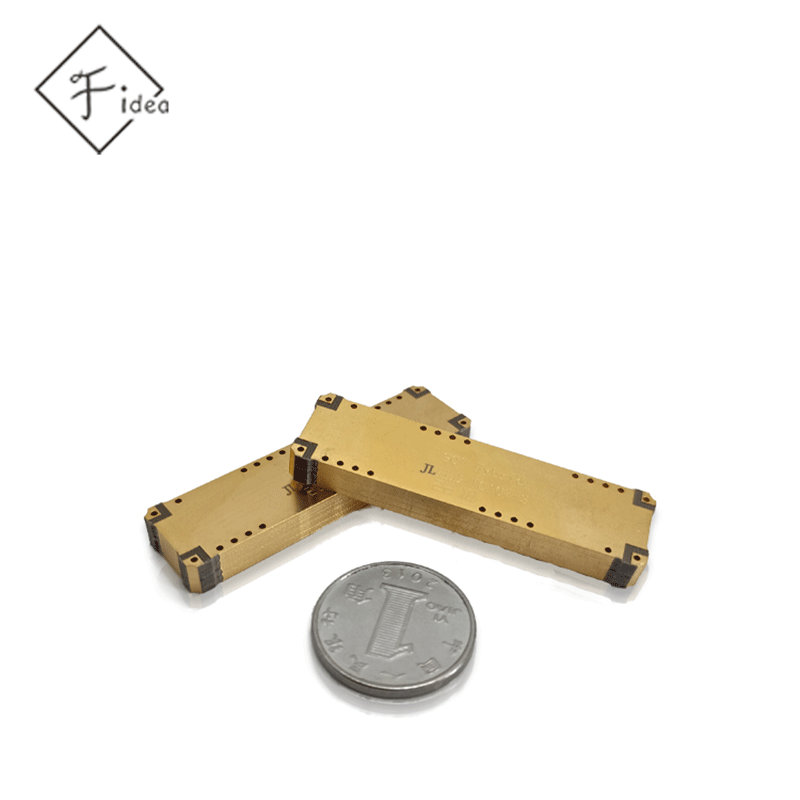

Балун

Балун -

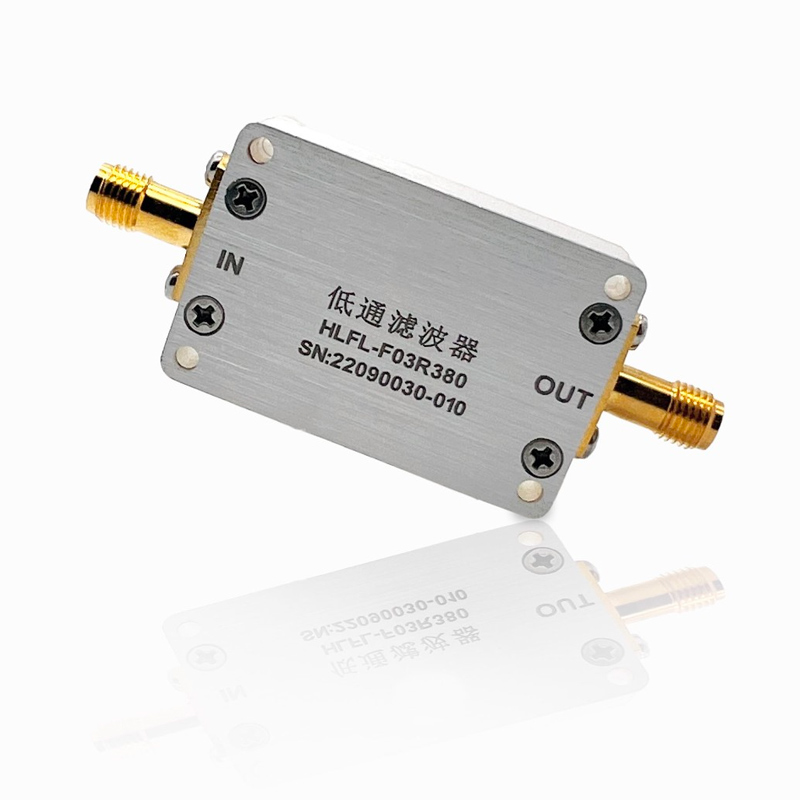

Фильтр нижних частот

Фильтр нижних частот -

SMD Электрический мости

SMD Электрический мости -

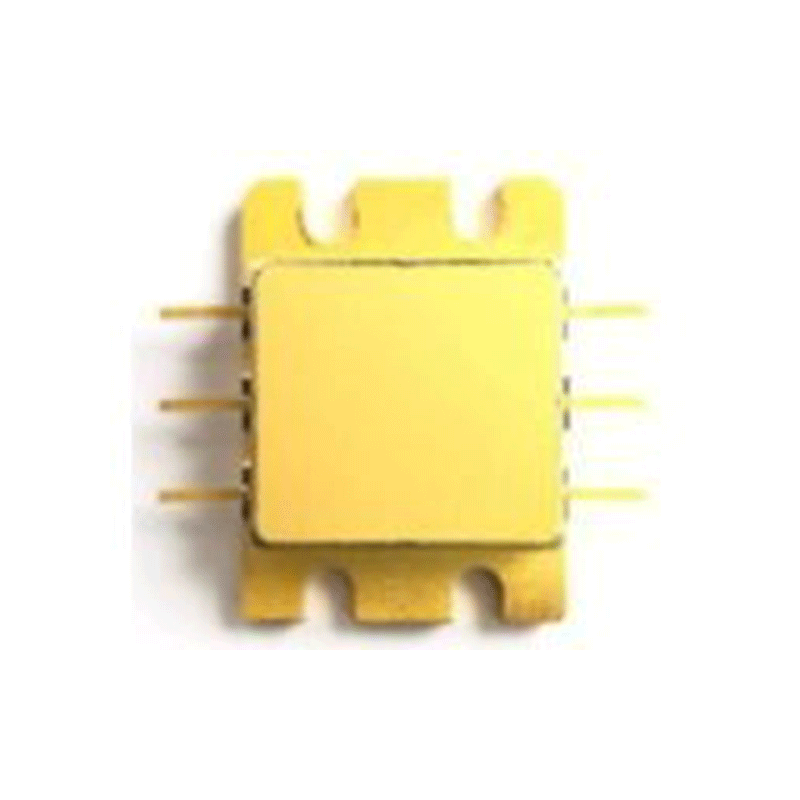

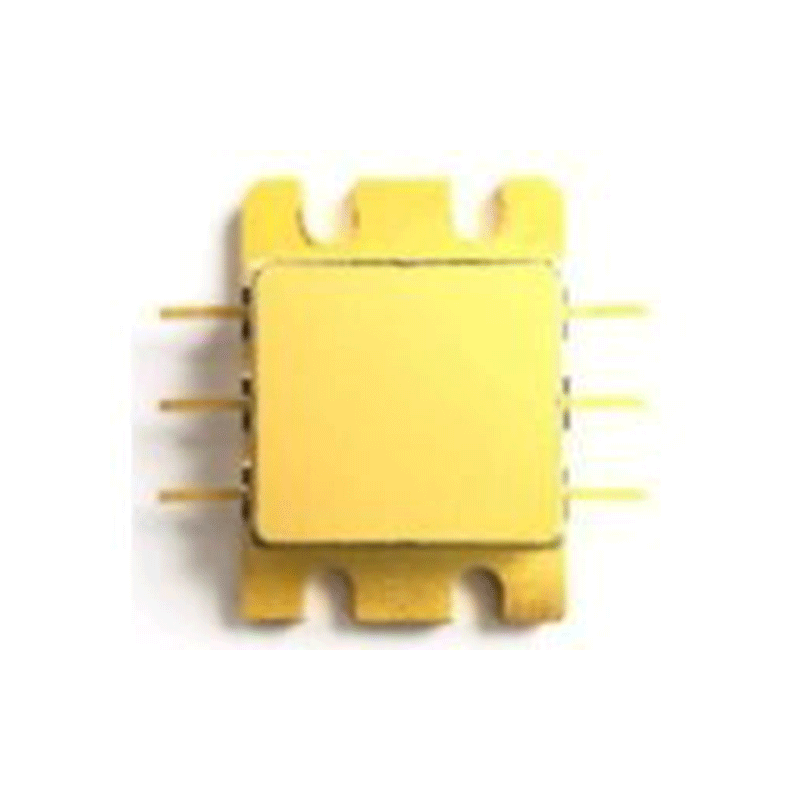

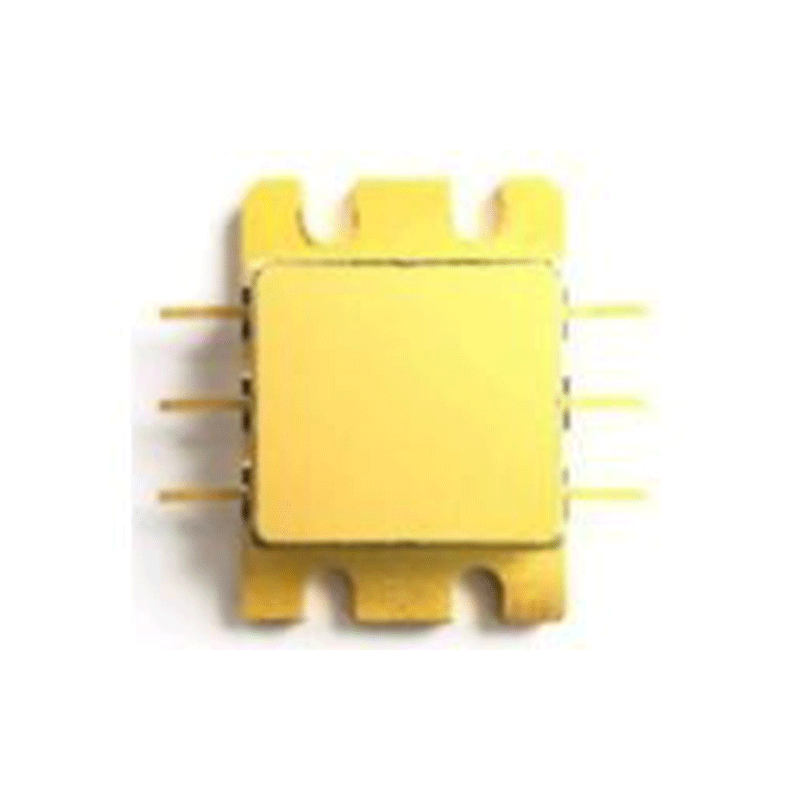

GaN-силовая трубка (силовая трубка C-диапазона)

GaN-силовая трубка (силовая трубка C-диапазона) -

GaN-силовая трубка (S-диапазон)

GaN-силовая трубка (S-диапазон) -

Полосовой фильтр

-

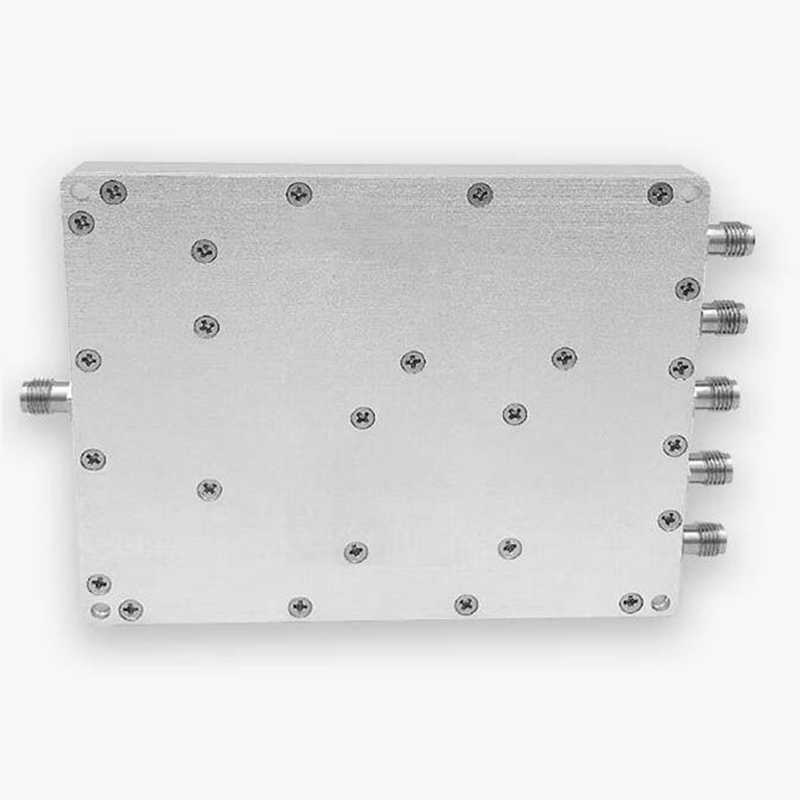

Делитель мощности

Делитель мощности -

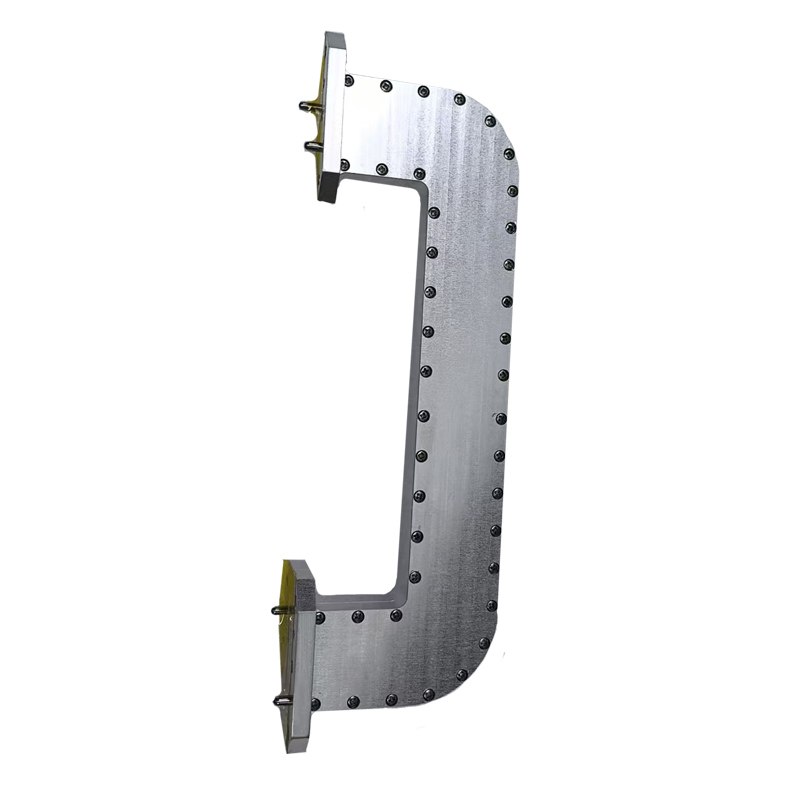

Другие устройства

Другие устройства -

SMD Электрический мости

SMD Электрический мости -

GaN силовые трубки (силовые трубки X и Ku диапазонов)

GaN силовые трубки (силовые трубки X и Ku диапазонов)

Связанный поиск

Связанный поиск- Аттенюаторы из Китая

- Поставщики синтезаторов Уилкинсона из Китая

- Ведущий мощный циркулятор

- SMD мосты из Китая

- Установка для двухполосного синтезатора

- Квадратурные направленные соединители из Китая

- Завод сигнальных соединителей

- Низкочастотные фильтры в Китае

- аттенюатор купить

- встречно штыревой фильтр свч своими руками