Завод радиочастотных синтезаторов

Завод радиочастотных синтезаторов – звучит солидно, но в реальности это гораздо сложнее, чем кажется на первый взгляд. Многие думают, что просто берешь стандартные компоненты и собираешь что-то новое. Однако, на практике всё гораздо тоньше. Недавно столкнулся с проблемой проектирования синтезатора для определенного приложения, и это заставило задуматься о многих аспектах, которые обычно упускают из виду. От выбора микросхемы до оптимизации схемы – всё имеет значение. И, как всегда, теория дается легче, чем практика. Хочу поделиться некоторыми наблюдениями, основанными на собственном опыте работы и обсуждениях с коллегами.

Основные этапы производства

Производство синтезаторов – это многоступенчатый процесс, включающий в себя несколько ключевых этапов. Сначала, конечно, идет проектирование. Это не просто рисование схемы, а глубокий анализ требований к частотному диапазону, точности, стабильности, и, конечно, стоимости. Выбор подходящей микросхемы – критически важный момент, который определяет все дальнейшие возможности. В последние годы все чаще используется подход с использованием цифровых генераторов частоты (DCO), но они требуют более сложной разработки схемы управления и фильтрации. Например, в проекте для промышленной автоматики мы долго спорили между DCO и аналоговыми вариантами, в итоге остановились на модифицированном аналоговом решении, которое оказалось более надежным в условиях электромагнитных помех.

Далее следует создание принципиальной схемы, расчет трассировки печатной платы (ПП), и ее производство. Здесь важно учитывать особенности работы на высоких частотах: необходимо использовать качественные материалы, минимизировать паразитные индуктивности и емкости, и правильно проектировать экранирование. Использование специализированного программного обеспечения для моделирования СВЧ цепей – необходимость, а не роскошь. Иначе рискуешь потратить кучу времени и денег на исправление ошибок, которые можно было избежать на этапе проектирования. Наш опыт показывает, что даже незначительные ошибки в трассировке могут привести к значительному снижению стабильности и точности работы синтезатора.

Затем – сборка, тестирование и калибровка. Сборка СВЧ устройств требует высокой квалификации и использования специального оборудования. Проверка частоты, стабильности, соотношения сигнал/шум, и других параметров – обязательная часть процесса. Использование векторных анализаторов цепей (VNA) – стандарт де-факто для тестирования СВЧ компонентов и устройств. На этапе калибровки нужно учитывать влияние внешних факторов, таких как температура, влажность, и электромагнитные помехи. Это особенно важно для синтезаторов, предназначенных для работы в сложных условиях.

Сложности в реализации

Одним из основных вызовов при производстве синтезаторов является обеспечение высокой стабильности частоты. Со временем, температура, напряжения питания, и другие факторы могут влиять на частоту генератора, что приводит к отклонениям от заданного значения. Для решения этой проблемы используются различные методы стабилизации, такие как температурная компенсация, использование высокостабильных кварцевых резонаторов, и цифровое управление частотой. Однако, даже с этими методами, добиться идеальной стабильности частоты практически невозможно. Иногда приходится идти на компромиссы между стабильностью, ценой и габаритами устройства.

Еще одна сложность – это борьба с паразитной индуктивностью и емкостью. На высоких частотах даже небольшие паразитные параметры могут существенно влиять на работу схемы. Для минимизации паразитных параметров используются специальные методы проектирования печатных плат, такие как использование слоистых плат с высоким импедансом, и оптимизация трассировки. Также важно использовать качественные компоненты с минимальными паразитами. В практике, часто приходится прибегать к сложным алгоритмам оптимизации, которые позволяют добиться приемлемого уровня стабильности и точности.

Пример из практики: проблемы с термокомпенсацией

В одной из наших разработок, мы столкнулись с проблемой термокомпенсации. Изначально мы выбрали стандартный температурный компенсатор, но он оказался недостаточно эффективным. При изменении температуры окружающей среды, частота синтезатора отклонялась на несколько миллигерц. Мы перепробовали разные варианты, в итоге остановились на использовании активного температурного компенсатора, основанного на микроконтроллере и датчике температуры. Это позволило добиться более высокой точности и стабильности, но увеличило сложность схемы и стоимость устройства. Этот случай показал нам, что выбор метода термокомпенсации – это всегда компромисс между точностью, сложностью и стоимостью.

Перспективы развития

Сейчас активно развиваются новые технологии производства синтезаторов. Одним из перспективных направлений является использование интегральных микросхем (ИС) для создания синтезаторов. Это позволяет значительно уменьшить габариты и стоимость устройств, а также повысить их надежность. Кроме того, все большее распространение получают цифровые методы управления частотой, которые позволяют более точно и гибко настраивать синтезаторы. Например, использование FPGA (Field Programmable Gate Array) позволяет создавать очень сложные и гибкие схемы управления частотой, которые можно легко адаптировать к различным приложениям. Компания ООО Частоты-идея Технология постоянно следит за новейшими тенденциями в этой области и активно внедряет новые технологии в свои разработки. Наш сайт https://www.fi-mw.ru содержит информацию о наших продуктах и услугах.

В заключение, хочется сказать, что производство синтезаторов – это сложная и интересная область. Несмотря на все трудности, постоянное развитие технологий и появление новых решений открывает большие перспективы для этой отрасли. Важно постоянно учиться и совершенствовать свои навыки, чтобы оставаться в курсе последних тенденций и предлагать своим клиентам самые современные и эффективные решения.

Что важно знать при выборе синтезатора

При выборе синтезатора нужно учитывать не только его технические характеристики, такие как частотный диапазон, точность, стабильность, и соотношение сигнал/шум, но и его надежность, стоимость и срок службы. Важно также учитывать условия эксплуатации, такие как температура, влажность, и электромагнитные помехи. И, конечно, нужно учитывать специфику приложения. Для каждого приложения могут предъявляться свои требования к синтезатору. Например, для промышленной автоматики важна надежность и стабильность, а для научных исследований – точность и гибкость.

Вызовы для российской микроэлектроники

Не стоит забывать о текущей ситуации в российской микроэлектронике. Зависимость от импортных компонентов создает ряд проблем для производителей синтезаторов. Необходимо развивать собственную базу производства микросхем и компонентов, чтобы обеспечить независимость и конкурентоспособность. Это долгосрочная задача, требующая значительных инвестиций и усилий. Тем не менее, развитие отечественной микроэлектроники – это залог устойчивого развития российской промышленности и науки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

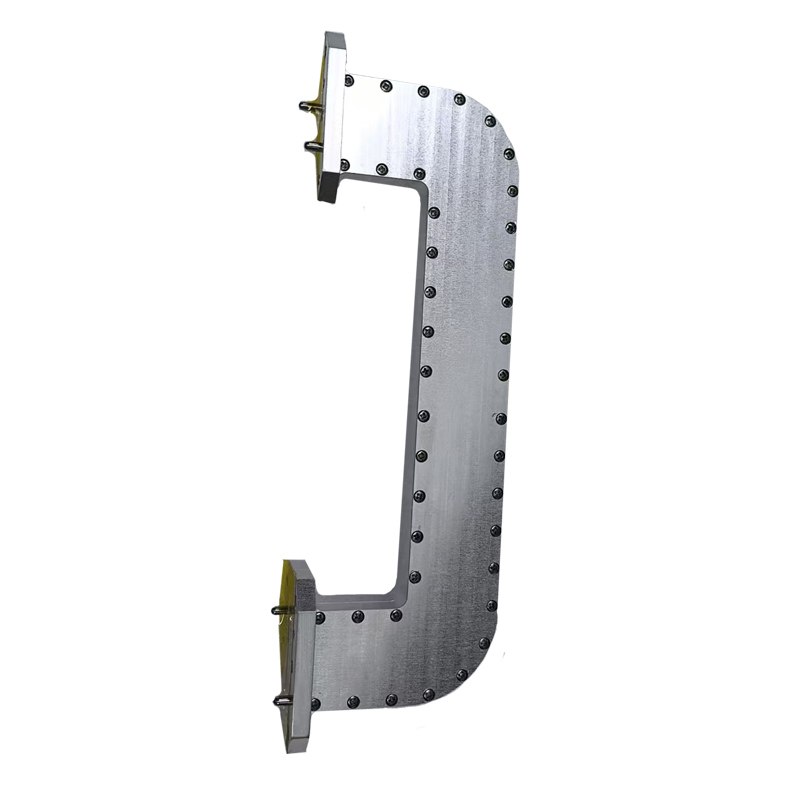

TR-модуль

TR-модуль -

Другие устройства

Другие устройства -

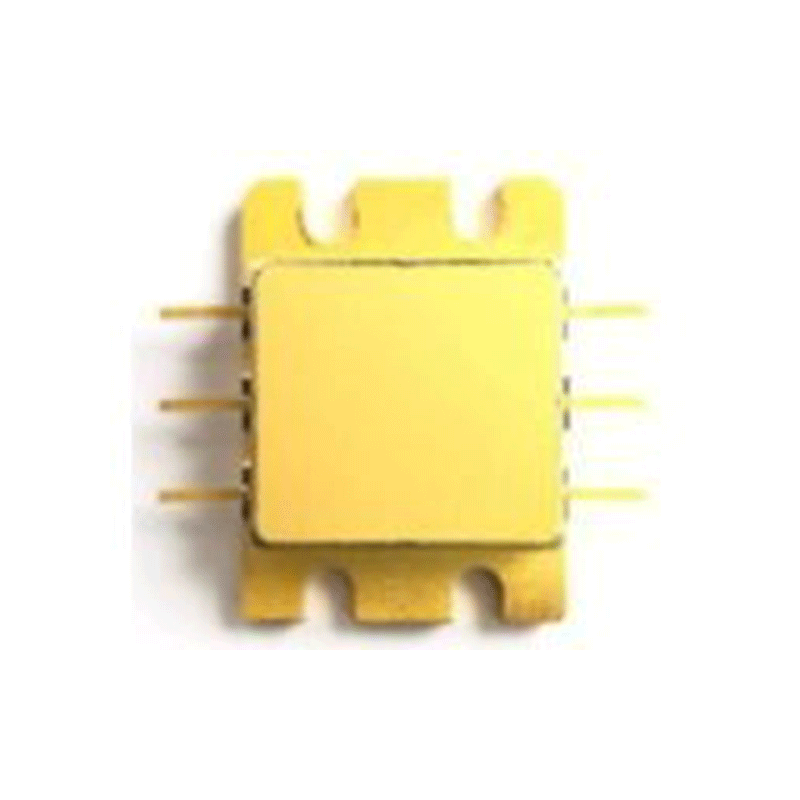

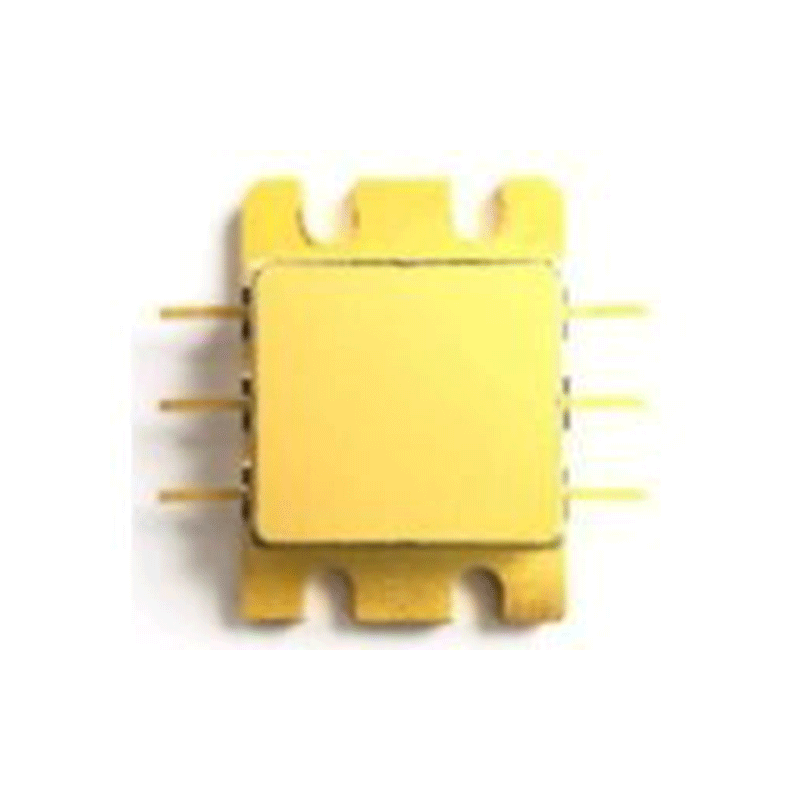

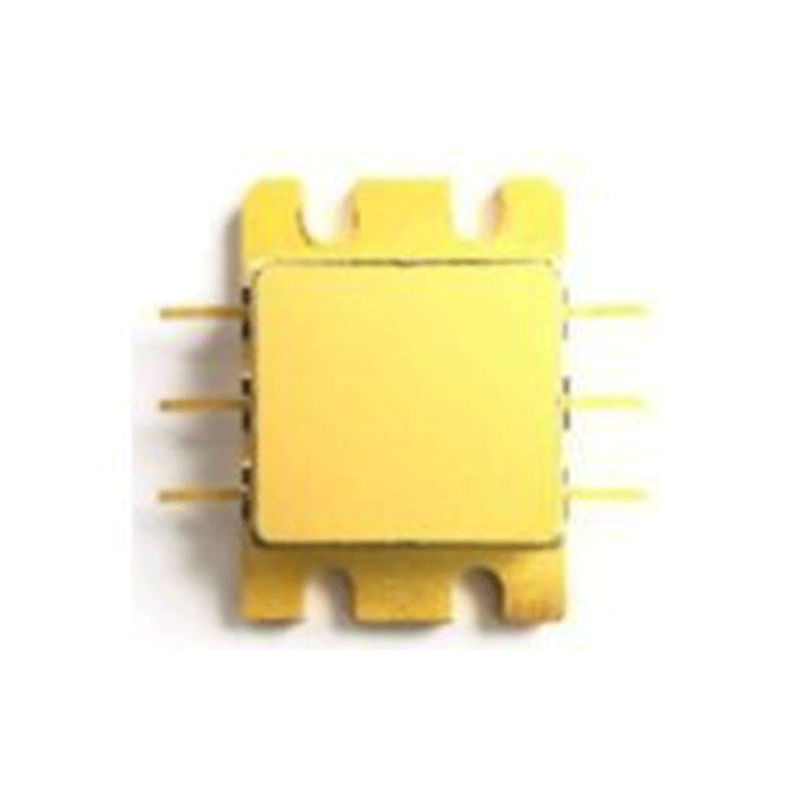

GaN-силовая трубка (силовая трубка C-диапазона)

GaN-силовая трубка (силовая трубка C-диапазона) -

Полосовой фильтр

-

GaN-силовая трубка (S-диапазон)

GaN-силовая трубка (S-диапазон) -

Аттенюатор

Аттенюатор -

SMD Электрический мости

SMD Электрический мости -

Drop-in Электрический мостик

Drop-in Электрический мостик -

GaN-силовая трубка (силовая трубка ниже P-диапазона)

GaN-силовая трубка (силовая трубка ниже P-диапазона) -

SMD Электрический мости

SMD Электрический мости -

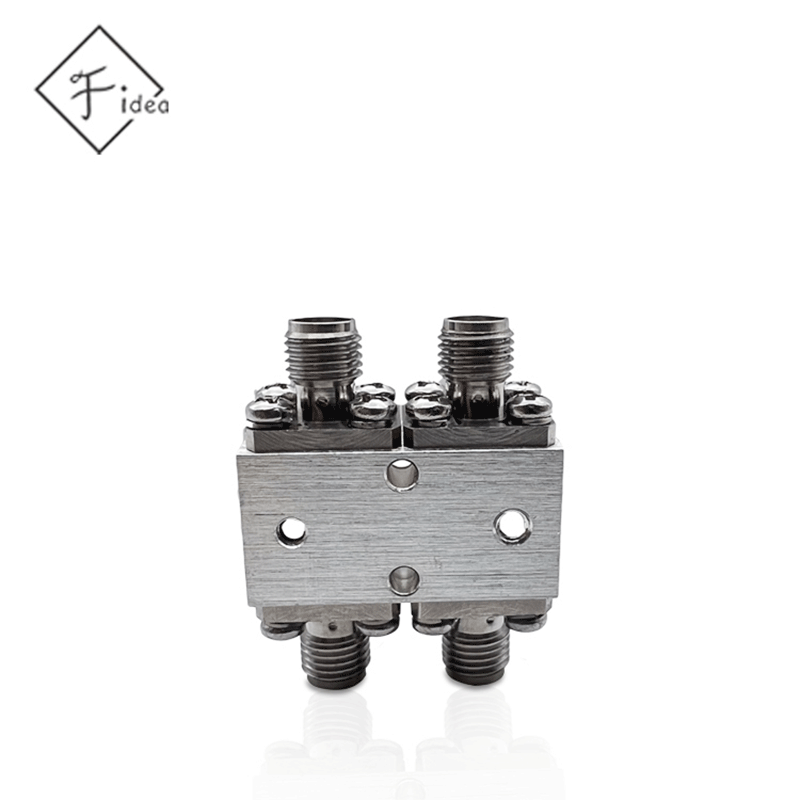

Кольцевой изолятор

Кольцевой изолятор -

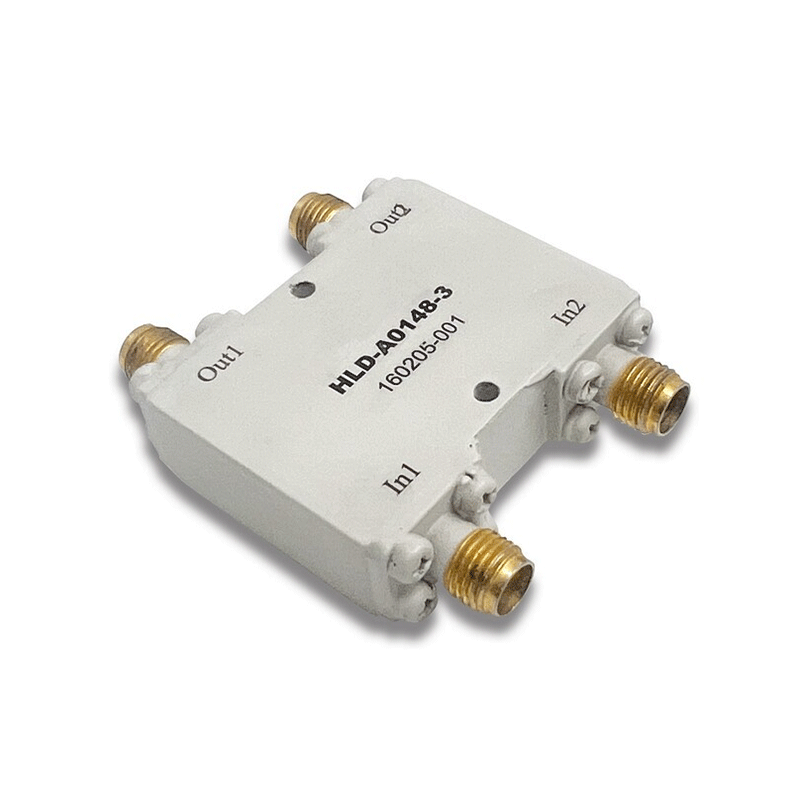

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя

Связанный поиск

Связанный поиск- Ведущий микроволновый направленный соединитель

- Завод антенного делителя мощности

- Высококачественные микроволновые компоненты

- Ведущие GaAs силовые трубки

- 5-9 ГГц Микроволновые полосовые фильтры в Китае

- Ведущие силовые трубки

- Купить Симметричный линейный полосовой фильтр СВЧ

- Купить Силовая трубка P-диапазона

- Поставщики радиочастотных циркуляторов из Китая

- Купить 4-полосный синтезатор