Завод по производству соединителя телевизионных сигналов

Соединители телевизионных сигналов – тема, кажущаяся простой на первый взгляд. Но если копнуть глубже, понимаешь, сколько нюансов, сколько подводных камней. Часто думают, что это просто 'подключить и готово'. Нет, дело гораздо сложнее. Это не просто механическое соединение, это обеспечение качества сигнала, минимизация потерь, защита от помех. За время работы в этой сфере, я увидел множество 'простых' решений, которые в итоге приводили к серьезным проблемам. Начнем с самого начала, о том, как мы видим процесс производства.

Основные этапы производства

С чего начинается производство соединителей телевизионных сигналов? Ну, обычно, с проектирования. Здесь важны не только технические характеристики, но и соответствие стандартам, требования заказчика. Иначе потом придется переделывать. Дальше – выбор материалов. От этого напрямую зависит долговечность, устойчивость к внешним воздействиям, конечно, и стоимость. Мы часто используем различные типы меди, сплавы, керамику – выбор зависит от конкретного применения. Далее – механическая обработка: токарная, фрезерная, шлифовальная. Самый ответственный этап – монтаж и пайка. Здесь важна высокая квалификация персонала, использование качественного припоя, контроль качества. И, наконец, тестирование.

Проектирование и выбор материалов

Мы в ООО Частоты-идея Технология часто сталкиваемся с ситуацией, когда проектировщики не учитывают особенности обработки материалов. Например, выбор слишком хрупкого сплава, который легко повреждается при монтаже. Или использование некачественного припоя, что приводит к появлению холодных паек и, как следствие, к ухудшению характеристик сигнала. Это, конечно, влечет за собой дополнительные расходы на переделку и потери времени.

Зачастую, заказчики ориентируются на стоимость, а не на качество. Это, безусловно, понятно, но в долгосрочной перспективе это может оказаться гораздо дороже. Мы всегда стараемся объяснить, что инвестиции в качественные материалы и технологии окупаются, но не всегда нам удается убедить.

Кстати, мы сейчас активно работаем над проектами, использующими керамические соединения для высокочастотных сигналов. Это позволяет избежать проблем с электромагнитной совместимостью, которые часто возникают при использовании металлических соединений. Наш опыт работы с микроволновой промышленностью позволяет нам предлагать оптимальные решения.

Механическая обработка и контроль качества

Тут очень важна точность. Даже незначительные отклонения в размерах могут привести к ухудшению характеристик соединения. Мы используем современное оборудование, например, координатно-про???ные станки, чтобы обеспечить высокую точность обработки. Но даже при использовании дорогостоящего оборудования, необходимо постоянно контролировать качество, проводить измерения, проверять соответствие размерам. Особенно это важно для деталей, которые контактируют с сигналом.

Один из распространенных вопросов, с которыми мы сталкиваемся, – это контроль качества пайки. Здесь необходимо использовать специальные приборы, такие как микроскопы и термографические камеры, чтобы выявить дефекты, такие как холодные пайки или трещины. Иногда, даже если визуально пайка выглядит хорошо, она может быть дефектной. Это особенно актуально для сложных соединений.

Мы часто используем систему статистического контроля качества, чтобы отслеживать процент брака на каждом этапе производства. Это позволяет нам оперативно выявлять и устранять проблемы, а также улучшать качество нашей продукции.

Тестирование и отладка

Тестирование – это финальный этап производства, который позволяет убедиться в том, что соединитель соответствует всем требованиям. Здесь используются специальные приборы, такие как генераторы сигналов, осциллографы и анализаторы спектра. Мы проводим различные тесты, такие как измерение импеданса, потерь сигнала, коэффициента стоячей волны. Результаты этих тестов позволяют нам выявить дефекты и внести необходимые корректировки.

Важно, чтобы тестирование проводилось в реальных условиях эксплуатации. То есть, соединитель должен быть подключен к реальной схеме, а не к тестовой платформе. Это позволяет выявить проблемы, которые могут возникнуть при эксплуатации. Мы часто проводим такие тесты с заказчиками, чтобы убедиться в том, что соединитель соответствует их требованиям.

Иногда, даже после прохождения всех тестов, могут возникать проблемы. Например, соединитель может начать давать помехи после длительной эксплуатации. В таких случаях необходимо провести отладку, чтобы выявить и устранить причину помех. Это может потребовать проведения дополнительных тестов и изменений в конструкции соединителя.

Реальные примеры и ошибки

Помню один случай, когда мы изготавливали соединители для системы беспроводной связи. Заказчик требовал минимальные потери сигнала, но при этом не хотел тратить деньги на высококачественные компоненты. Мы предложили ему использовать дорогие керамические соединители, но он отказался, сославшись на бюджетные ограничения. В итоге, после запуска системы, выяснилось, что потери сигнала намного выше, чем ожидалось. Пришлось переделывать всю систему, что привело к значительным убыткам.

Проблема с импедансом

Частая проблема, с которой мы сталкиваемся – это несоблюдение импеданса. Импеданс – это сопротивление переменному току. Для телевизионных сигналов импеданс должен быть согласован, чтобы избежать отражений сигнала. Если импеданс не согласован, то сигнал будет отражаться, что приведет к ухудшению качества изображения и звука. Мы всегда уделяем особое внимание контролю импеданса при производстве соединителей.

Для согласования импеданса используются различные методы, такие как использование трансформаторов или согласующих стержней. Выбор метода зависит от частоты сигнала и других факторов. Мы используем различные методы согласования импеданса, чтобы обеспечить оптимальную работу соединителей.

Неправильный импеданс часто связан с неправильным выбором материалов или неточной механической обработкой. Иногда, даже незначительные отклонения в размерах могут привести к несоблюдению импеданса. Поэтому очень важно использовать качественные материалы и современное оборудование для механической обработки.

Электромагнитная совместимость

Электромагнитная совместимость (ЭМС) – это способность оборудования работать в условиях электромагнитных помех. Современные телевизионные системы очень чувствительны к помехам, поэтому необходимо обеспечить хорошую ЭМС соединителей. Мы используем различные методы защиты от помех, такие как экранирование и фильтрация. Мы также уделяем внимание правильной заземляции соединителей.

Экранирование – это использование металлических кожухов или экранов для защиты от электромагнитных помех. Фильтрация – это использование фильтров для подавления электромагнитных помех. Заземление – это соединение соединителя с землей, чтобы отвести электромагнитные помехи. Мы используем различные методы защиты от помех, чтобы обеспечить хорошую ЭМС соединителей.

ЭМС – это сложный вопрос, который требует специальных знаний и опыта. Мы постоянно следим за новыми тенденциями в области ЭМС и используем самые современные методы защиты от помех.

Перспективы развития

Мы видим будущее производства соединителей телевизионных сигналов в автоматизации и использовании новых материалов и технологий. В частности, мы планируем внедрить роботизированные системы для механической обработки и пайки. Это позволит нам повысить производительность и снизить затраты. Мы также изучаем возможность использования новых материалов, таких как графен и нанотрубки, которые обладают уникальными свойствами. Эти материалы могут позволить нам создавать более компактные и эффективные соединители.

Миниатюризация и высокая частота

С развитием телевизионных технологий растет потребность в миниатюризации соединителей. Современные телевизоры становятся все более компактными, поэтому необходимо создавать соединители, которые занимают меньше места. Мы разрабатываем новые конструкции соединителей, которые позволяют снизить их размеры. Мы также работаем над созданием соединителей для работы на высоких частотах, которые необходимы для передачи данных в современных телевизионных системах.

Миниатюризация и высокая частота – это сложные задачи, которые требуют специальных знаний и опыта. Мы постоянно совершенствуем наши технологии, чтобы соответствовать требованиям рынка.

Интегра

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

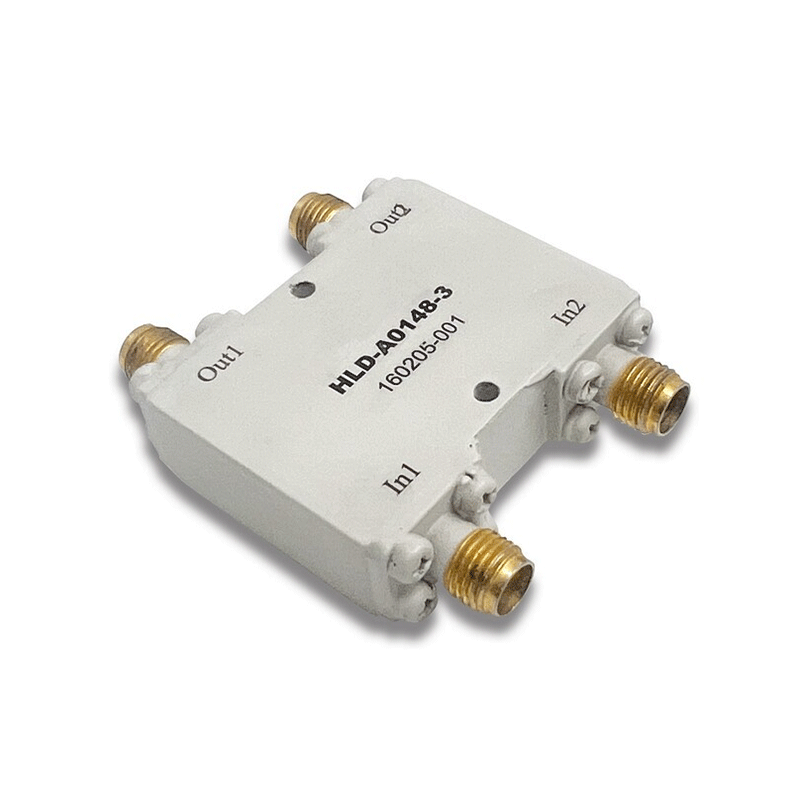

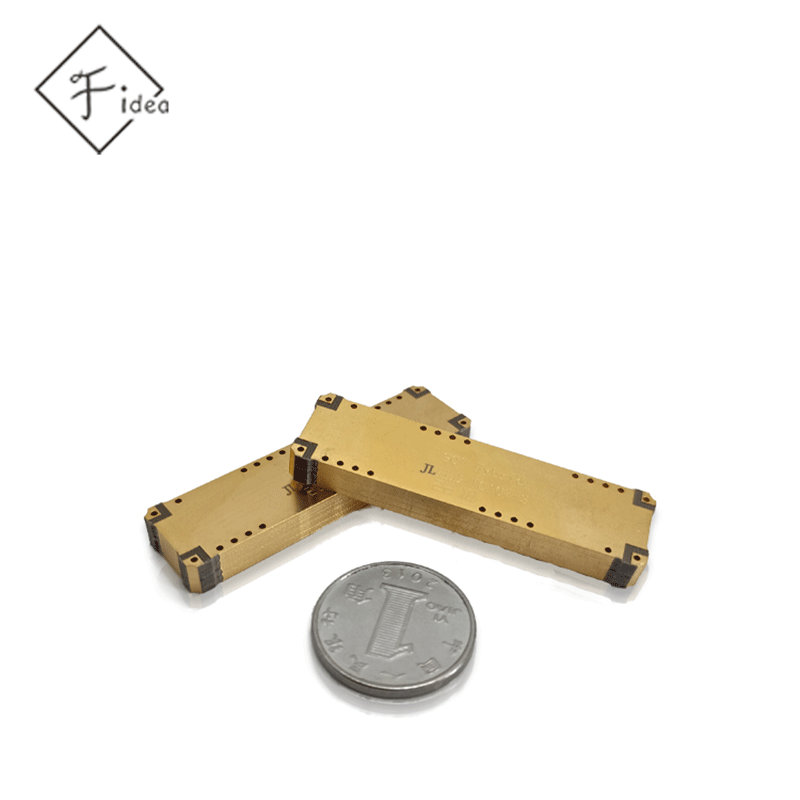

Мультиплексор

Мультиплексор -

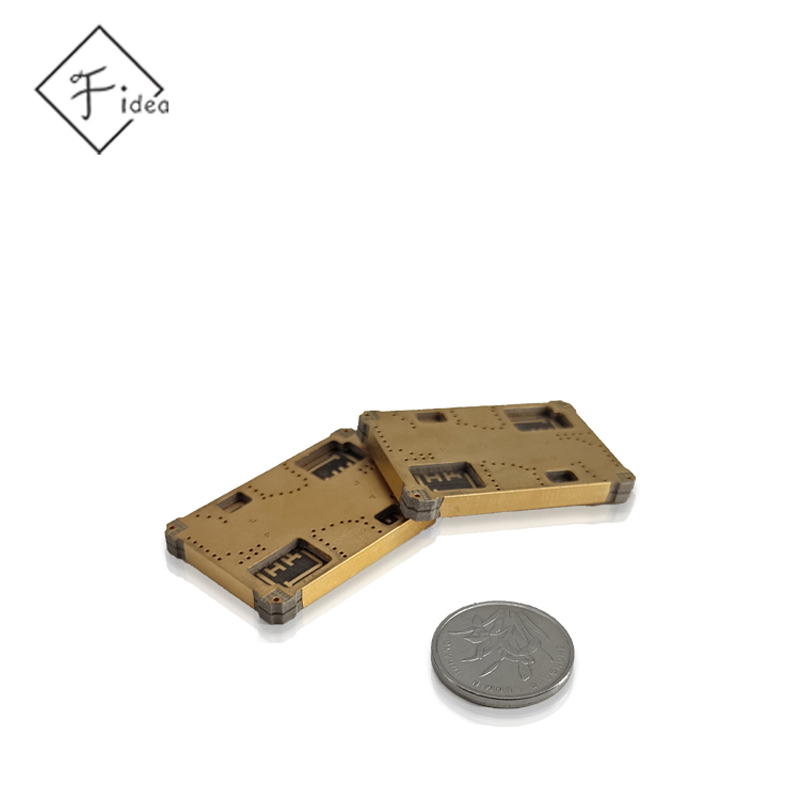

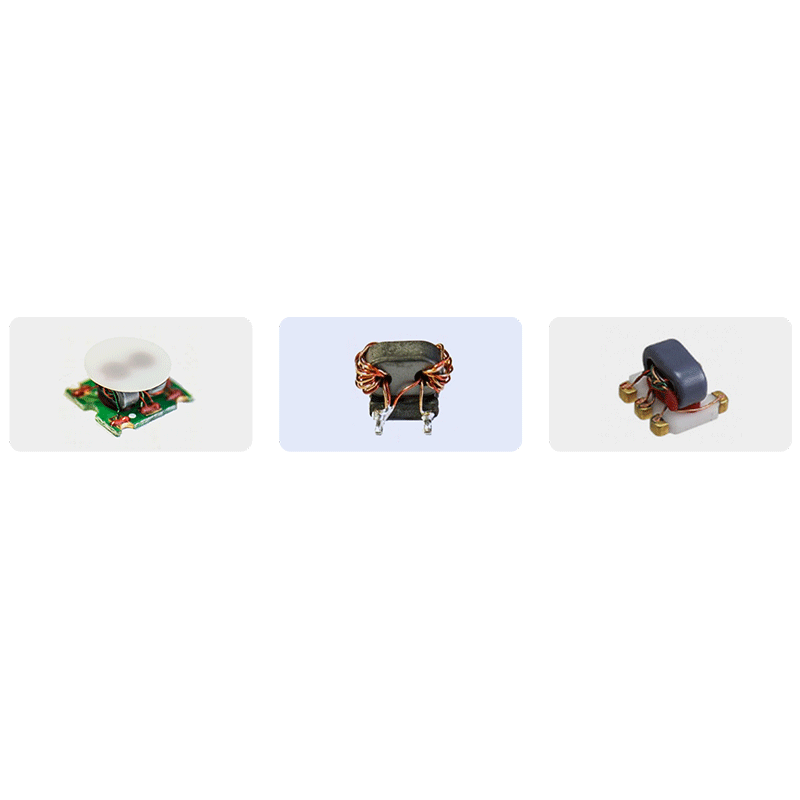

SMD Электрический мости

SMD Электрический мости -

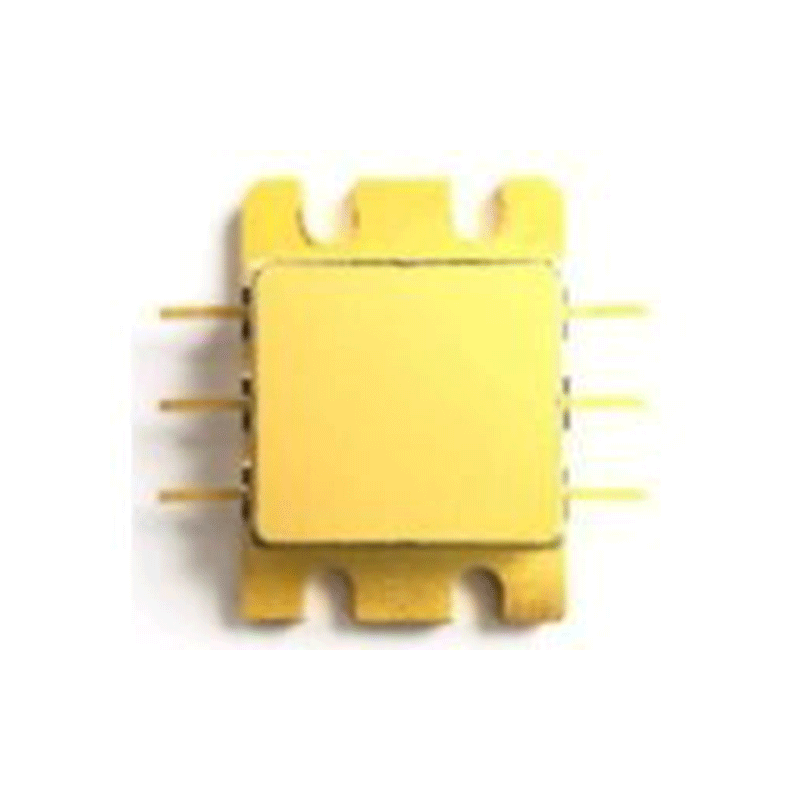

GaN-силовая трубка (S-диапазон)

GaN-силовая трубка (S-диапазон) -

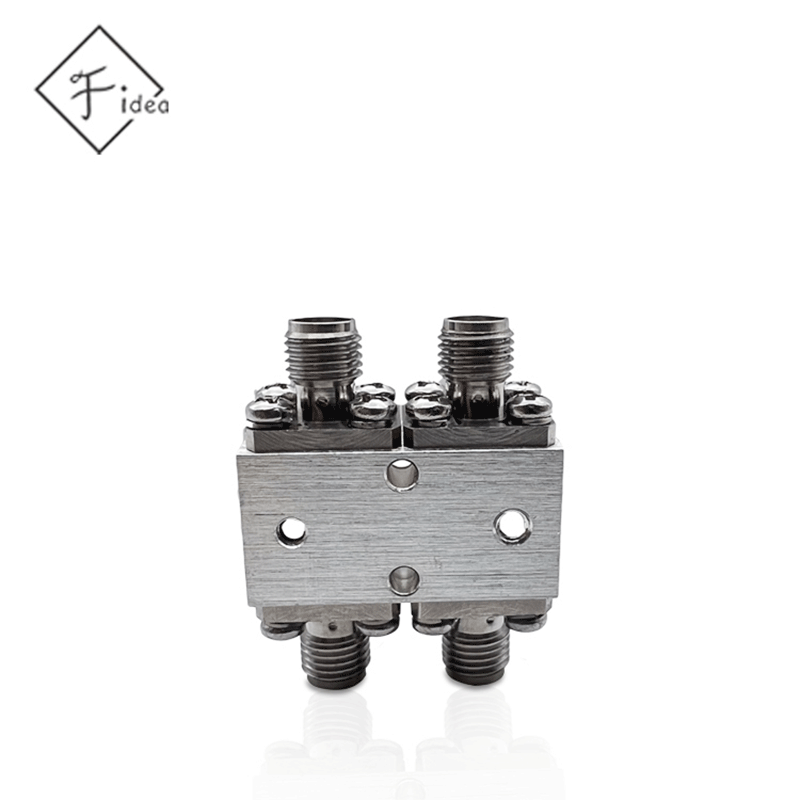

SMD-соединитель

SMD-соединитель -

TR-модуль

TR-модуль -

GaN-силовая трубка (силовая трубка C-диапазона)

GaN-силовая трубка (силовая трубка C-диапазона) -

GaN-силовая трубка (силовая трубка ниже P-диапазона)

GaN-силовая трубка (силовая трубка ниже P-диапазона) -

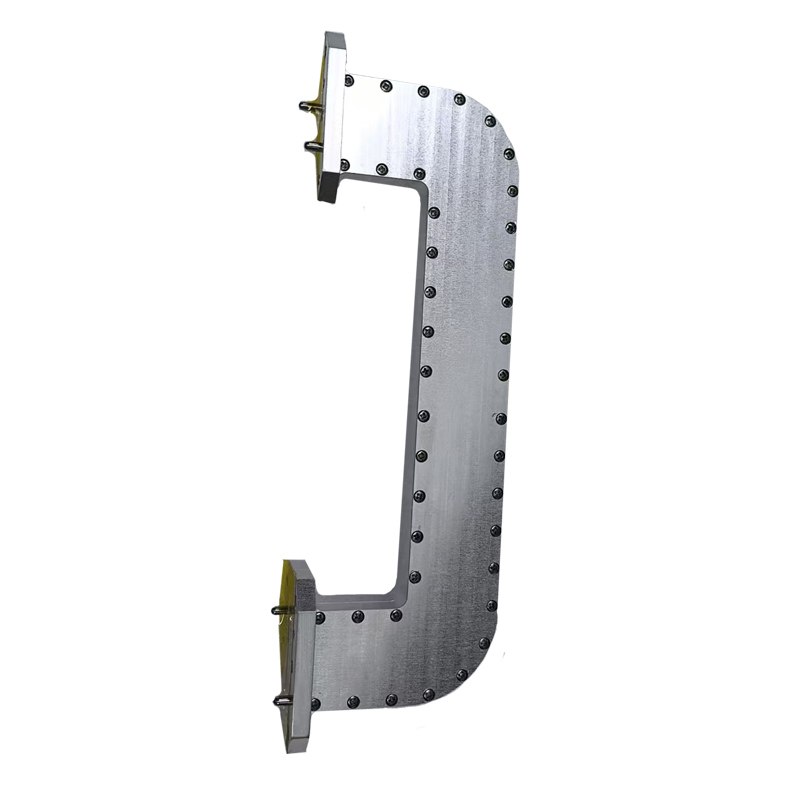

Drop-in Электрический мостик

Drop-in Электрический мостик -

Сверхширокополосные силовые трубки и модули GaN

Сверхширокополосные силовые трубки и модули GaN -

Другие устройства

Другие устройства -

Балун

Балун -

Коаксиальный соединитель

Коаксиальный соединитель

Связанный поиск

Связанный поиск- Поставщики российских разработчиков делителей мощности

- Высококачественные соединители TAN

- Установка для двухполосного синтезатора

- Двунаправленный ответвитель

- Завод соединителя 8

- Ведущий делитель мощности DM4 618 3725

- Покупка делителя мощности KROKS PS4 800/2700 50

- Завод для 4-стороннего соединителя

- аттенюатор 20

- Поставщики Типы аттенюаторов