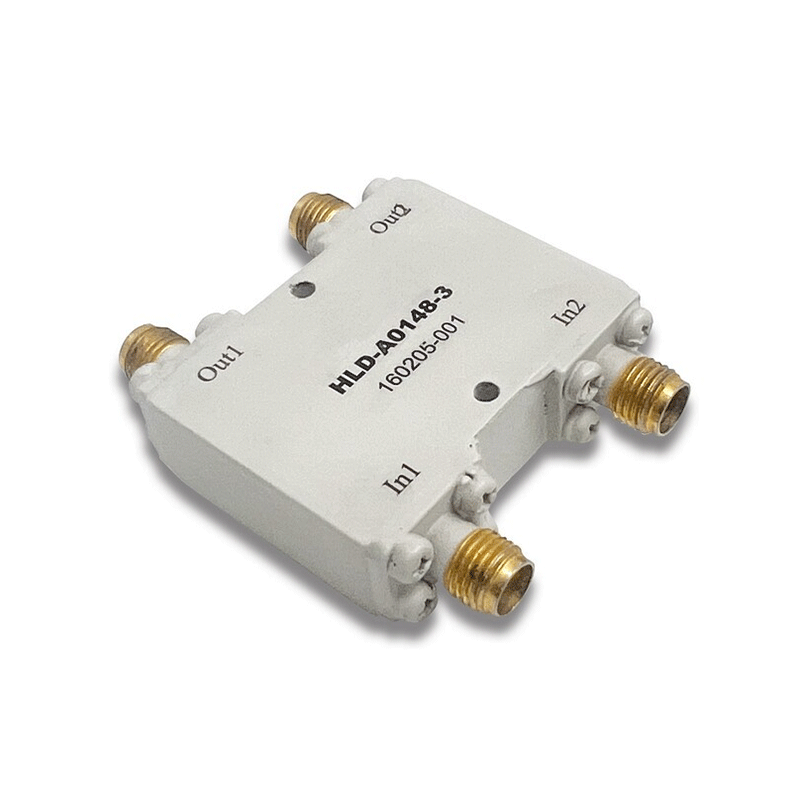

Завод по производству направленных соединителей на основе дискретных компонентов

Направленные соединители – тема, которая часто кажется простой на первый взгляд. В каталогах можно найти множество предложений, но реальная задача по их производству, особенно с использованием дискретных компонентов, вырисовывается гораздо сложнее. Часто клиенты ожидают 'черный ящик', готовый к работе, но не всегда понимают, сколько этапов проектирования, отбора материалов и контроля качества стоит за таким продуктом. Иногда, честно говоря, мне кажется, что многие производители завышают свою компетентность, особенно когда речь заходит о нестандартных решениях. Поэтому, решил поделиться некоторыми мыслями и опытом, накопленным за время работы в этой сфере.

Проблема выбора компонентов: баланс цены и характеристик

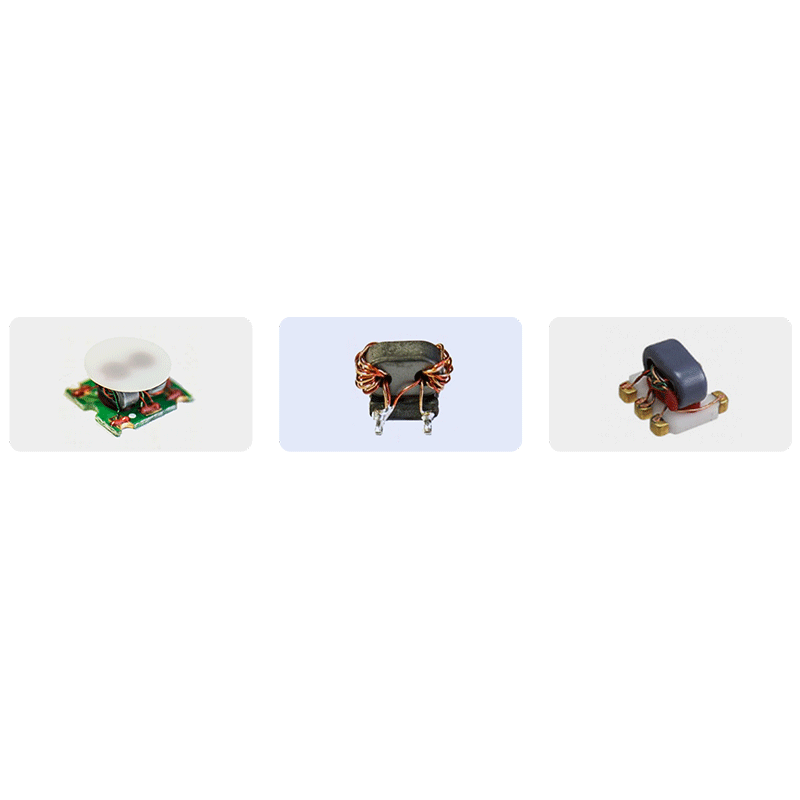

Первый и, пожалуй, самый важный этап – выбор дискретных компонентов. Здесь важно понимать, что 'дешевле' не всегда 'лучше'. Конечно, можно найти поставщиков с низкими ценами, но часто это приводит к компромиссам в отношении надежности и, как следствие, к проблемам в эксплуатации. Мы часто сталкиваемся с ситуациями, когда заказчик выбирает компоненты, основываясь только на цене, а потом жалуется на нестабильную работу и повышенный процент брака. Направленные соединители – это особенно чувствительная система, где даже незначительные отклонения в характеристиках компонентов могут привести к серьезным последствиям. Приходится постоянно балансировать между стоимостью, необходимыми параметрами и долговечностью. И, конечно, учитывать наличие компонентов на рынке. Бывают случаи, когда 'идеальный' компонент есть в теории, но его практически невозможно достать в необходимых количествах.

Например, недавно у нас был заказ на разработку направленного соединителя для высокочастотного приложения. Клиент определил требуемые характеристики, но бюджет был очень ограничен. Попытка использовать более дешевые аналоги принесла немало проблем: несоответствие импеданса, повышенные потери, перегрев. В итоге пришлось вернуться к более дорогим, но проверенным компонентам, что увеличило стоимость проекта, но позволило обеспечить стабильную и надежную работу.

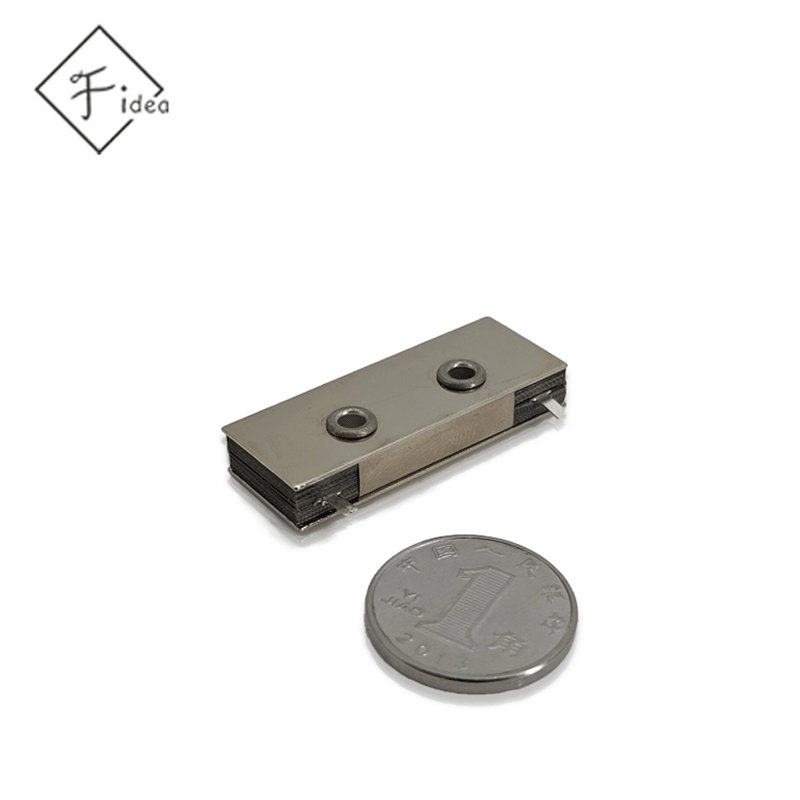

Влияние температурного режима на работу соединителей

Следует также учитывать влияние температуры. В условиях промышленной эксплуатации направленные соединители часто подвергаются воздействию высоких или низких температур. Компоненты должны быть рассчитаны на работу в заданном температурном диапазоне, и необходимо учитывать тепловое расширение материалов. Иначе, со временем, может возникнуть деформация соединителя, что приведет к ухудшению его характеристик и даже к поломке.

Проектирование и моделирование: от теории к практике

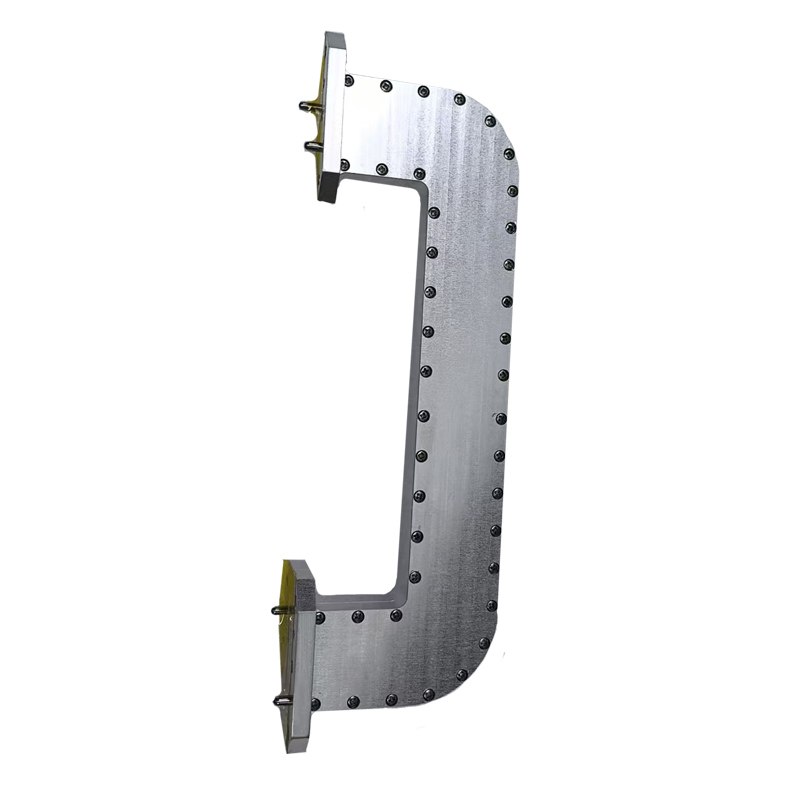

Далее следует этап проектирования. Здесь важно использовать современные инструменты моделирования, чтобы убедиться, что направленный соединитель будет соответствовать требованиям заказчика. Мы используем программное обеспечение для электромагнитного моделирования, чтобы оптимизировать конструкцию и минимизировать потери. Но даже с помощью самых продвинутых инструментов нельзя учесть все факторы, поэтому всегда приходится проводить физические испытания.

Один из интересных кейсов - проектирование направленного соединителя для системы спутниковой связи. Мы провели тщательное моделирование, но в ходе физических испытаний обнаружили, что конструкция оказалась чувствительной к вибрациям. Пришлось внести изменения в конструкцию, чтобы обеспечить устойчивость соединения. Это еще раз подчеркивает важность сочетания моделирования и физических испытаний.

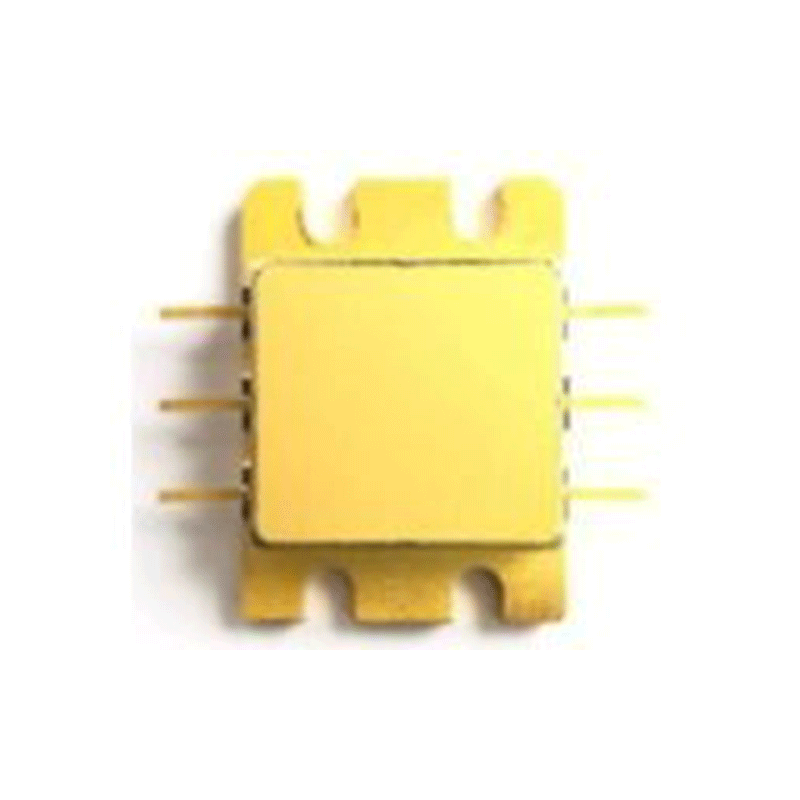

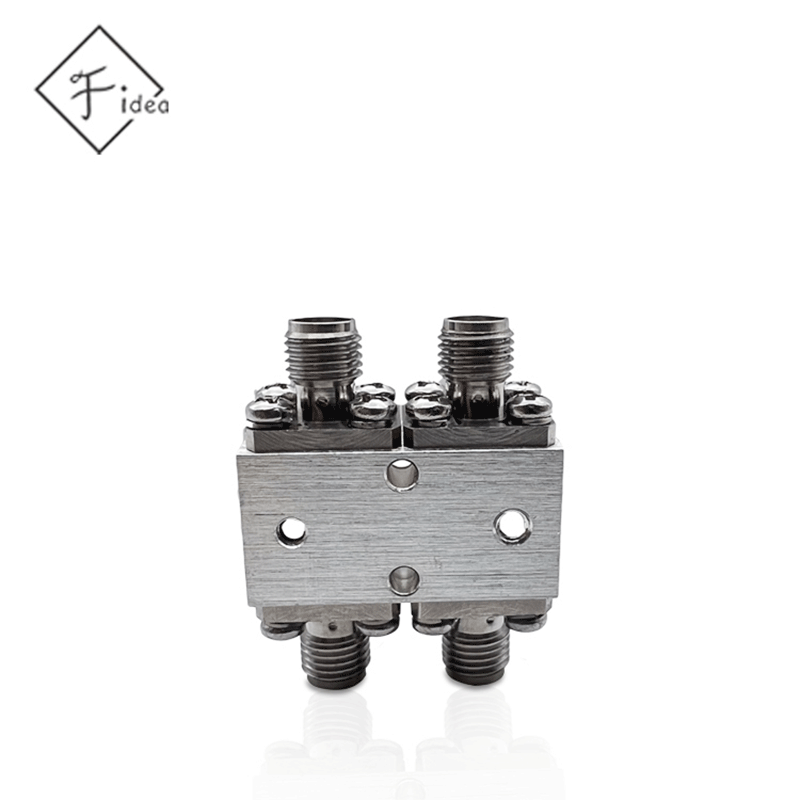

Особенности проектирования высокочастотных соединителей

Особое внимание следует уделять проектированию высокочастотных направленных соединителей. Здесь необходимо учитывать эффект стохастической проводимости, диэлектрические потери и другие факторы, которые могут существенно влиять на характеристики соединения. Важно правильно подобрать материалы и конструкцию, чтобы обеспечить минимальные потери и максимальную стабильность сигнала.

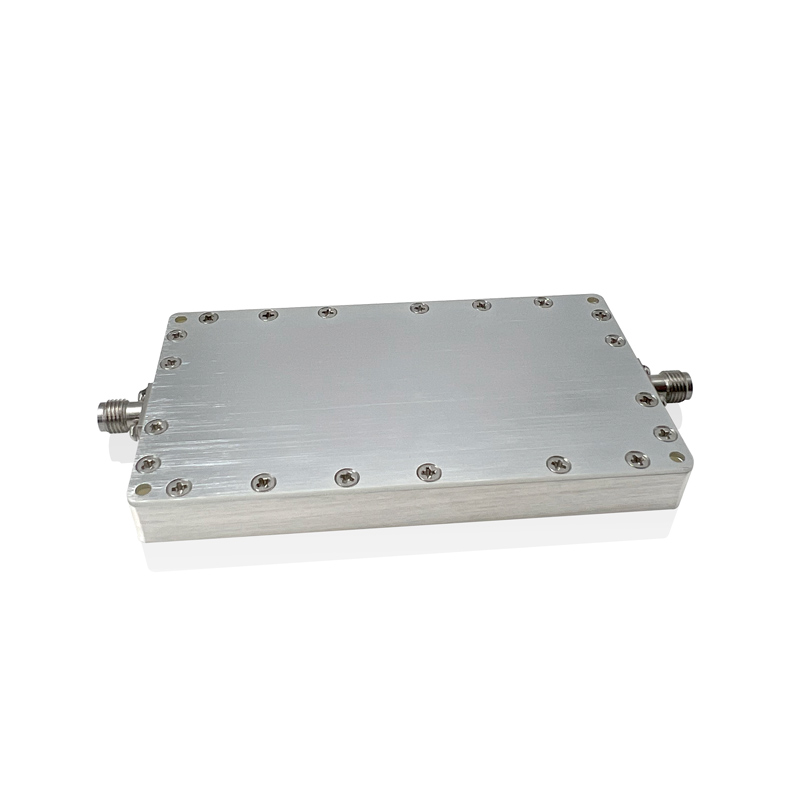

Производственный процесс: контроль качества на каждом этапе

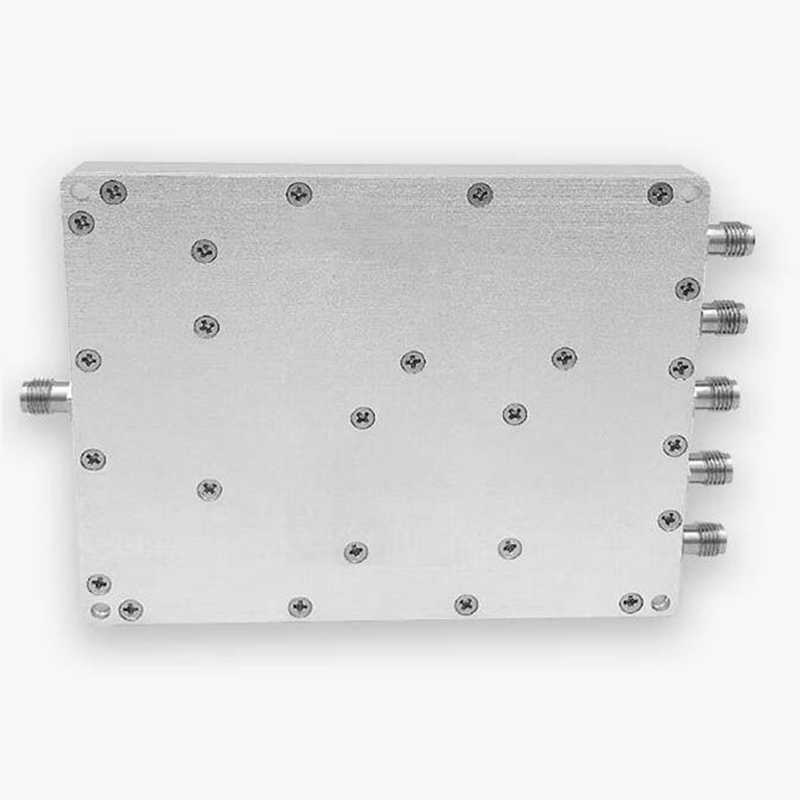

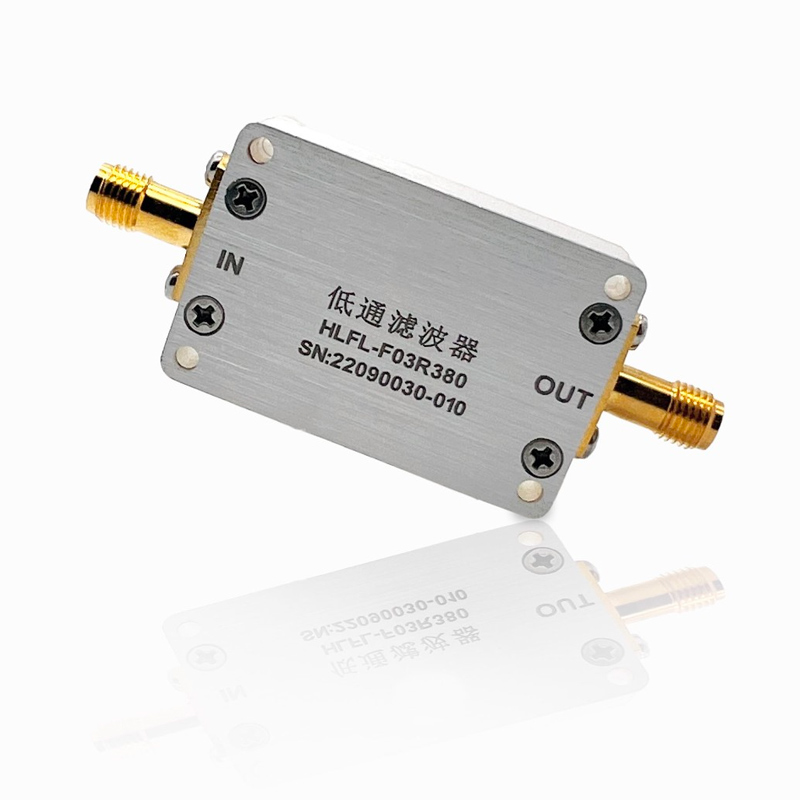

Производственный процесс направленных соединителей требует строгого контроля качества на каждом этапе. От проверки компонентов до сборки и тестирования готового изделия. Мы используем современное оборудование для контроля параметров соединителей, такое как анализаторы спектра, измерители импеданса и тепловизоры. Это позволяет выявить дефекты на ранней стадии и предотвратить попадание брака к заказчику.

Например, мы используем автоматизированную систему проверки пайки, которая позволяет выявлять недопайки, перепайки и другие дефекты. Это значительно повышает надежность соединителя и снижает вероятность его выхода из строя в эксплуатации.

Важность использования качественных материалов

Использование качественных материалов – еще один важный фактор, влияющий на надежность и долговечность направленных соединителей. Необходимо выбирать материалы, которые соответствуют требованиям по температуре, влажности и химической стойкости. Мы работаем только с проверенными поставщиками, которые предоставляют сертификаты качества на свою продукцию.

Анализ ошибок и извлеченные уроки

Конечно, не все проекты проходят идеально. Мы сталкивались с различными проблемами, такими как несоблюдение сроков, превышение бюджета, проблемы с качеством. Но каждая ошибка – это возможность извлечь уроки и улучшить свои процессы. Например, однажды мы допустили ошибку в расчетах, что привело к неправильному подбору компонентов. Это потребовало дополнительных затрат на переделку конструкции и закупку новых компонентов.

Поэтому, всегда важно тщательно проверять все расчеты и не пренебрегать консультациями с опытными специалистами. И, конечно, важно иметь запас времени на непредвиденные обстоятельства.

Опыт работы с заказчиками из разных отраслей

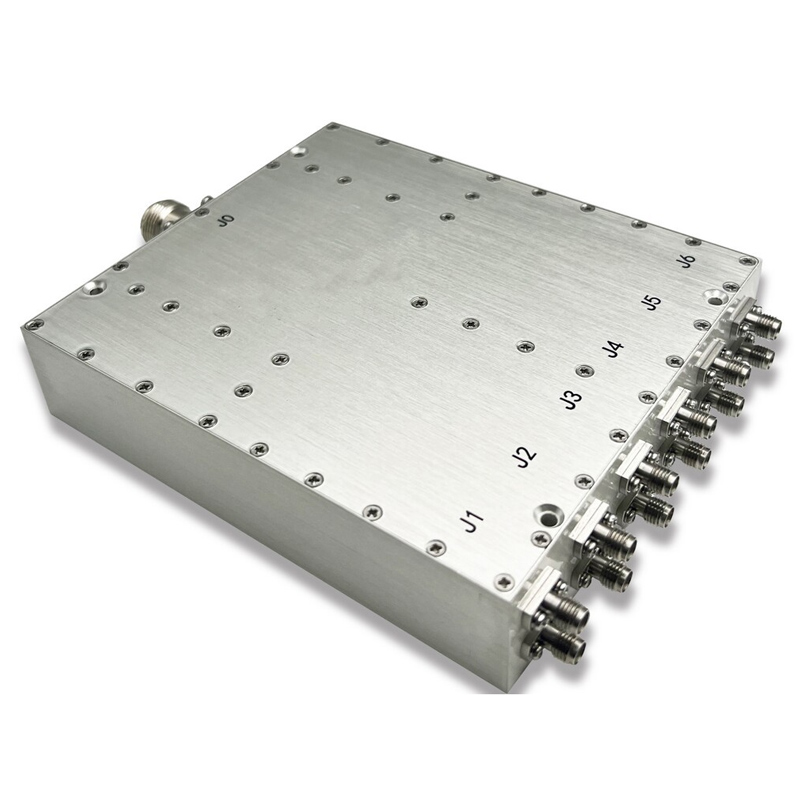

Мы работали с заказчиками из различных отраслей: телекоммуникации, авиации, оборонной промышленности и т.д. Каждая отрасль имеет свои особенности и требования к направленным соединителям. Поэтому, важно иметь опыт работы с различными типами приложений и уметь адаптировать свои решения к конкретным потребностям заказчика. Наши разработки часто реализуются в составе более сложных систем, поэтому важно не только обеспечить надежность самого соединения, но и обеспечить его совместимость с другими компонентами системы.

Перспективы развития: новые технологии и материалы

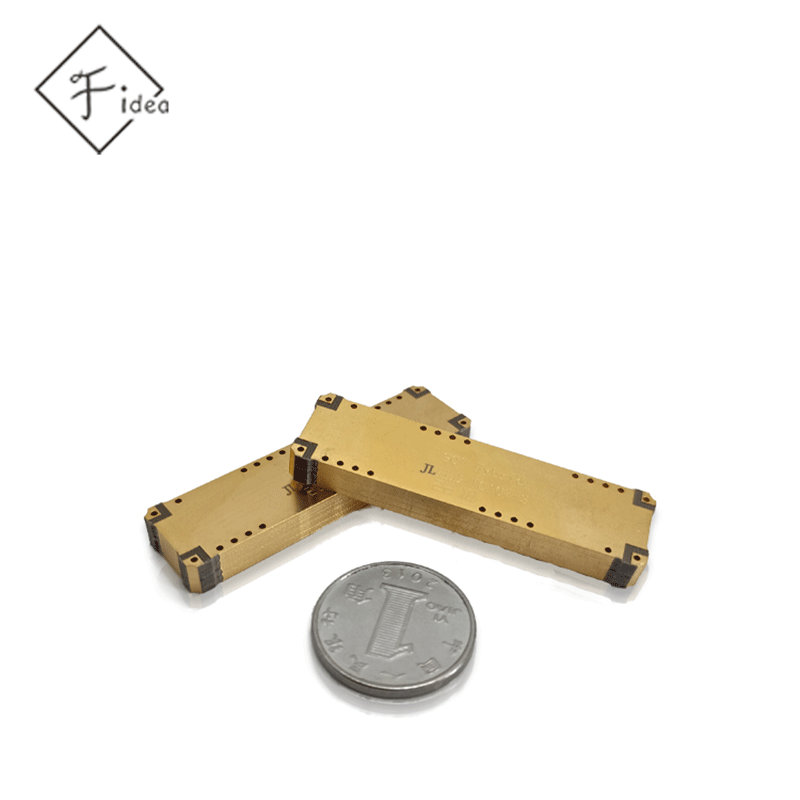

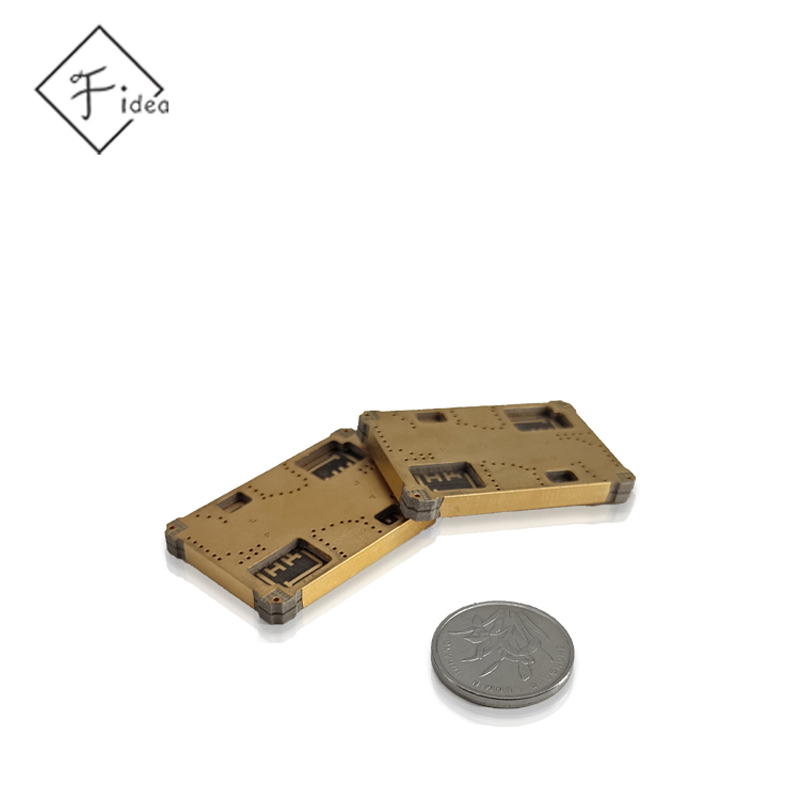

В заключение хочу отметить, что рынок направленных соединителей постоянно развивается. Появляются новые технологии и материалы, которые позволяют создавать более компактные, легкие и надежные соединения. Мы следим за последними тенденциями в этой области и постоянно совершенствуем свои разработки. Особое внимание уделяем разработке соединителей для беспроводных систем связи и для использования в условиях экстремальных температур. Мы верим, что будущее направленных соединителей за миниатюризацией, высокой пропускной способностью и энергоэффективностью.

ООО Частоты-идея Технология, с нашим опытом и знаниями, стремится оставаться в авангарде этой области. Вы можете узнать больше о наших услугах и продуктах на нашем сайте: https://www.fi-mw.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики аттенюаторов 20 дБ

- Превосходные перестраиваемые микроволновые фильтры диапазона 100 МГц

- Высоконаправленные соединители в Китае

- Китайские поставщики делителей мощности DM4 618 3725

- Поставщики ВЧ синтезаторов из Китая

- 8-полосный Сумматор мощности

- Высококачественная коаксиальная направленная муфта

- Превосходные перестраиваемые микроволновые фильтры

- фильтр свч полосовой на симметричных линиях

- ответвитель цена