Завод направленных соединителей 300/500 МГц

Направленные соединители – вещь, казалось бы, простая. Но если копать глубже, то открывается целый мир нюансов, особенно когда речь заходит о диапазонах 300-500 МГц. Многие новички, особенно при переходе из работы с базовыми частотами, часто недооценивают сложность проектирования и изготовления качественных компонентов для этих частот. Мы в ООО Частоты-идея Технология сталкивались с этим неоднократно. В этой статье я хочу поделиться некоторыми практическими наблюдениями, которые мы накопили за годы работы, рассказать о распространенных ошибках и о том, как их избежать. Не буду углубляться в теоретические аспекты – нам интересны именно реальные задачи и их решения.

Почему 300-500 МГц – это отдельная песня?

Диапазон 300-500 МГц, особенно если учитывать его использование в беспроводных системах связи, IoT-решениях, и даже в некоторых промышленных приложениях, предъявляет повышенные требования к направленным соединителям. Во-первых, это влияние атмосферы. Потери на отражениях и рассеянии в этом диапазоне ощутимо выше, чем на более высоких частотах. Это напрямую влияет на характеристики соединения. Во-вторых, требования к точности изготовления. Любая неровность, люфт, или отклонение от заданных параметров может существенно ухудшить характеристики направленного соединения, привести к ослаблению сигнала и повышенным потерям.

Мы часто видим, как производители пытаются использовать стандартные компоненты для этой частоты, и это обычно заканчивается неудачей. Даже небольшие отклонения в геометрии могут приводить к резонансным явлениям, которые значительно снижают эффективность. Иногда требуется переработка всего дизайна, включая подбор материалов и методы производства. Это, безусловно, увеличивает стоимость, но позволяет добиться гораздо лучших результатов. Использование высокочастотных симуляторов (HF/Microstrip simulators) в процессе проектирования – необходимость, а не просто рекомендация. Хотя, конечно, симуляция – это лишь часть процесса, реальное тестирование всегда остается приоритетом.

Проблемы с материалами и производством

Выбор материалов – критически важный аспект. Для направленных соединителей в диапазоне 300-500 МГц часто используют материалы с низкими диэлектрическими потерями. Это могут быть различные полимеры, керамика, и даже специальные композитные материалы. Но даже при выборе оптимального материала, важно учитывать его стабильность в широком диапазоне температур и влажности. Помните, что даже небольшое изменение этих параметров может повлиять на характеристики направленного соединения.

Особое внимание следует уделять процессу изготовления. Важна точность позиционирования элементов, качество пайки, отсутствие механических повреждений. Мы однажды столкнулись с проблемой, когда даже небольшие царапины на проводящей поверхности приводили к значительным потерям сигнала. Позже выяснилось, что это связано с накоплением статического электричества. Сейчас в нашей лаборатории используется специализированное оборудование для контроля чистоты поверхностей и предотвращения статического электричества. Да, это требует дополнительных затрат, но позволяет избежать проблем в будущем.

Реальный кейс: Проблемы с отражениями и решение

Недавно мы работали над проектом для производителя беспроводных датчиков, которые должны были работать в диапазоне 433 МГц. Изначальный дизайн направленного соединения не соответствовал требованиям по устойчивости к отражениям. Результатом были частые потери связи и нестабильная работа датчиков. Проведя детальный анализ с помощью анализатора спектра и моделирования в HF/Microstrip симуляторе, мы выявили проблему. Оказалось, что отражения от окружающих объектов значительно ухудшают характеристики направленного соединения.

Решение заключалось в изменении геометрии направленного соединения, а также в применении специального экрана для защиты от отражений. Кроме того, мы оптимизировали положение антенн датчиков, чтобы минимизировать влияние отражений. После внесения этих изменений, стабильность работы датчиков значительно улучшилась. Это показывает, что даже небольшие изменения в конструкции могут привести к существенным улучшениям в производительности.

Важность тестирования и контроля качества

Недостаточно просто спроектировать направленный соединитель – необходимо тщательно протестировать его и контролировать качество изготовления. Мы используем широкий спектр измерительного оборудования, включая анализаторы спектра, векторные анализаторы цепей и антенные резонаторы. Мы проводим измерения на различных частотах и в различных условиях, чтобы убедиться в соответствии направленного соединения заданным требованиям.

Особое внимание мы уделяем контролю качества пайки и чистоты поверхностей. Мы используем автоматизированные системы контроля качества, которые позволяют выявлять дефекты на ранних этапах производства. Это помогает избежать дорогостоящих переделок и гарантировать высокое качество продукции. Кроме того, мы придерживаемся строгих протоколов тестирования, которые охватывают все аспекты работы направленного соединения. В конечном счете, это позволяет нам предлагать нашим клиентам надежные и высокопроизводительные решения.

Общие ошибки и выводы

Подводя итог, хотел бы отметить несколько распространенных ошибок при проектировании и изготовлении направленных соединителей в диапазоне 300-500 МГц. Это недооценка влияния атмосферы, недостаточное внимание к материалам и производству, отсутствие тщательного тестирования и контроля качества. Чтобы избежать этих ошибок, необходимо учитывать особенности этого диапазона, использовать современные методы моделирования и тестирования, а также применять строгие стандарты контроля качества.

ООО Частоты-идея Технология – это компания, которая уже много лет занимается разработкой и производством микроволновых компонентов. Мы постоянно совершенствуем наши технологии и методы работы, чтобы предлагать нашим клиентам самые современные и надежные решения. Наша цель – помочь вам добиться успеха в ваших проектах, связанных с использованием направленных соединителей в диапазоне 300-500 МГц. Более подробную информацию о нашей продукции и услугах вы можете найти на нашем сайте: https://www.fi-mw.ru. Мы всегда готовы ответить на ваши вопросы и помочь вам с выбором оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

GaN-силовая трубка (силовая трубка ниже P-диапазона)

GaN-силовая трубка (силовая трубка ниже P-диапазона) -

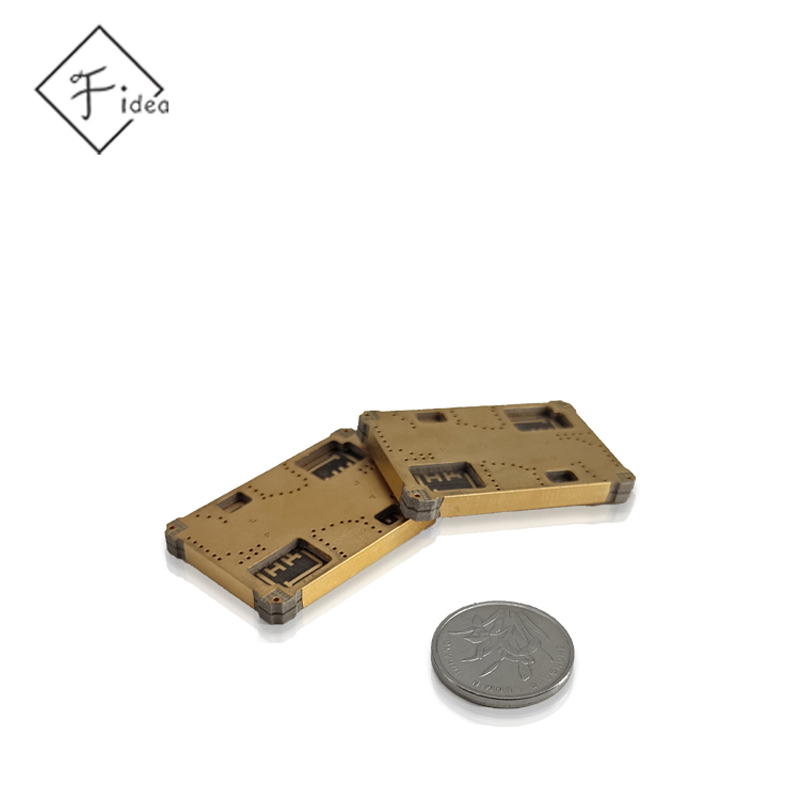

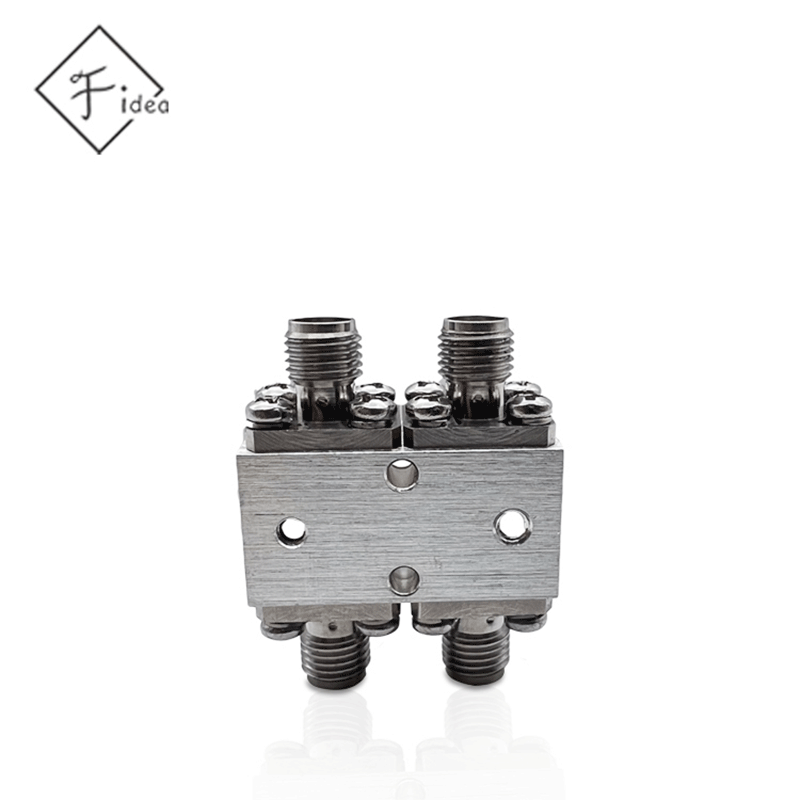

SMD-соединитель

SMD-соединитель -

GaN-силовая трубка (S-диапазон)

GaN-силовая трубка (S-диапазон) -

Фильтр верхних частот

Фильтр верхних частот -

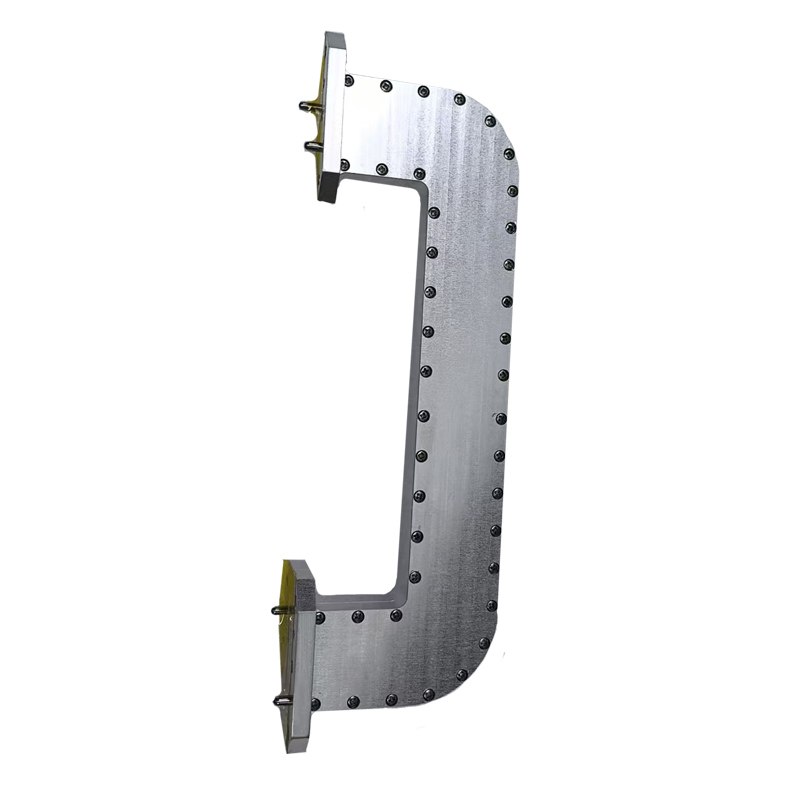

Drop-in Электрический мостик

Drop-in Электрический мостик -

Аттенюатор

Аттенюатор -

GaN-силовая трубка (силовая трубка C-диапазона)

GaN-силовая трубка (силовая трубка C-диапазона) -

Кольцевой изолятор

Кольцевой изолятор -

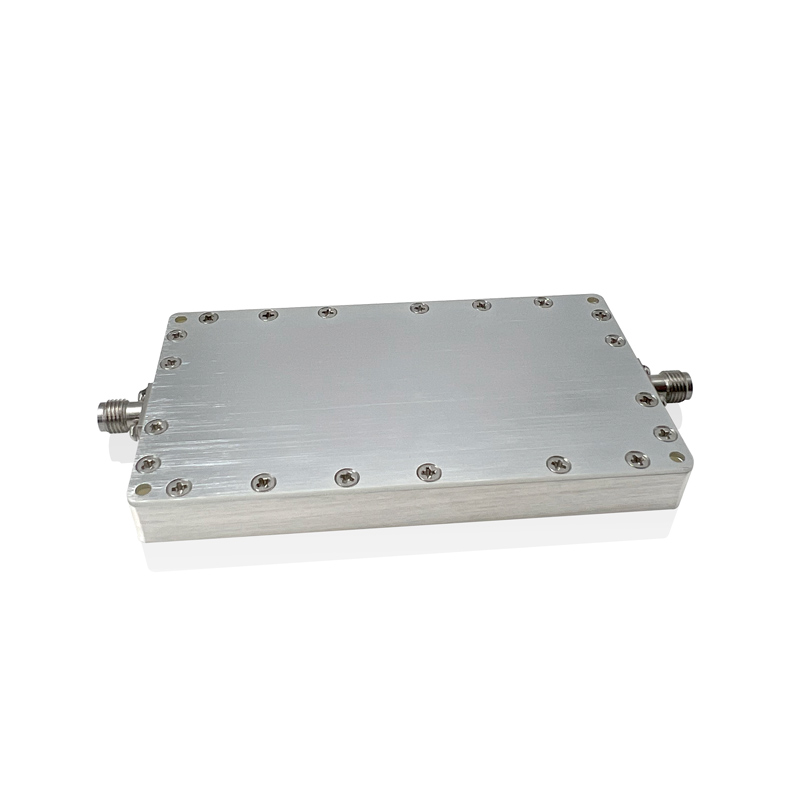

Полосовой фильтр

-

Другие устройства

Другие устройства -

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя -

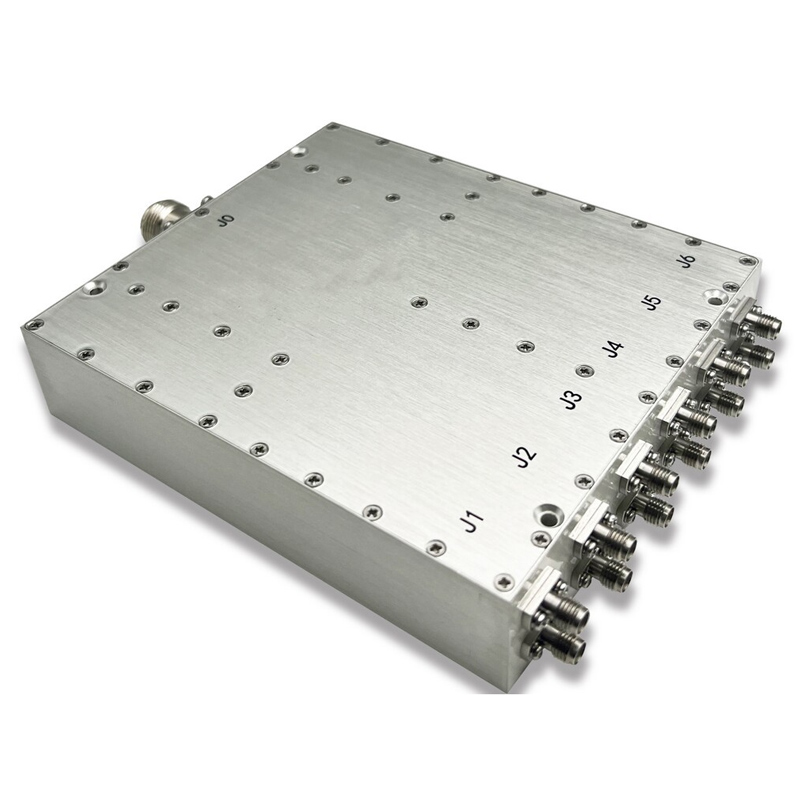

Полосовой фильтр

Полосовой фильтр

Связанный поиск

Связанный поиск- Завод направленных соединителей 8 дБ

- Поставщики Коаксиальные аттенюаторы

- Ведущие силовые трубки L-диапазона

- Купить микроволновый волноводный направленный копплер

- Превосходный квадратурный делитель мощности

- Превосходный делитель мощности 100 Вт

- Ведущий 30 дБ направленный соединитель

- Поставщик который покупает направленный соединитель 30 дБ

- Китайские поставщики силовых делителей PS4 800/2700 50

- Превосходная сигнальная муфта