Завод направленных соединителей ОК 02 с полосой обнаружения

Направленные соединители – штука непростая. Многие считают, что это просто кусочек металла, соединяющий два элемента. Но это далеко не так. Особенно если речь идет о заводе направленных соединителей ОК 02 с полосой обнаружения. Этот тип соединителей, с его специфическим дизайном и необходимостью точного выравнивания, требует особого подхода к производству и контролю качества. И я хочу поделиться своим опытом, в том числе и с некоторыми неудачами, которые, поверьте, были.

Что такое направленный соединитель ОК 02 и зачем нужна полоса обнаружения?

Итак, для начала, что же такое направленный соединитель? Это не просто проводник, а устройство, предназначенное для передачи энергии или сигнала в определенном направлении. В случае с ОК 02, особенностью является его конструкция, позволяющая создавать точечные соединения с минимальными потерями и высокой надежностью. А полоса обнаружения... это критически важный элемент. Она позволяет не только подтвердить правильность монтажа, но и выявить дефекты или несовместимость компонентов на ранней стадии. Без этой полосы производство заводов направленных соединителей становится значительно более рискованным.

Часто сталкивались с проблемой неточности позиционирования элементов. Даже микроскопическое отклонение может привести к перегреву соединения или, что хуже, к полному выходу из строя. Полоса обнаружения, по сути, является 'центром прицеливания' при сборке. Она создает определенный сигнал, который необходимо точно соответствовать для правильного функционирования соединителя. Наши клиенты, занимающиеся разработкой микроволнового оборудования, особенно чувствительны к качеству этих соединителей, потому что от них напрямую зависит эффективность и стабильность работы всей системы.

Производственный процесс: от проектирования до контроля качества

Производство заводов направленных соединителей - это сложный многоступенчатый процесс. Начинается все, конечно, с проектирования. Важно не только правильно выбрать материалы (часто это сплавы на основе меди, с добавлением серебра или никеля для повышения проводимости), но и точно рассчитать геометрию соединителя, учитывая характеристики полосы обнаружения. Затем следует процесс механической обработки – точная резка, сверление, фрезерование. С этой частью обычно нет проблем, если оборудование настроено правильно.

Самый ответственный этап – это монтаж. Здесь используется специальное оборудование, обеспечивающее высокую точность позиционирования компонентов. Это может быть, например, автоматизированная линия сборки с системой оптического контроля. Именно на этом этапе полоса обнаружения играет ключевую роль. Она 'контролирует', правильно ли соединены элементы, и выявляет любые отклонения. Например, мы однажды столкнулись с проблемой вибраций во время сборки. Это приводило к смещению компонентов и, как следствие, к сбоям в работе полосы обнаружения. Решением стало использование виброизолирующих подложек и оптимизация траектории движения сборщика.

После сборки следует окончательный контроль качества. Включает в себя визуальный осмотр, электрические испытания и, конечно же, проверку полосы обнаружения. Иногда даже используют специализированное измерительное оборудование для более точной оценки параметров соединения. Этот контроль, я считаю, не должен быть формальным. Он должен быть максимально строгим и всесторонним.

Распространенные проблемы и способы их решения

В процессе работы с заводом направленных соединителей неизбежно возникают различные проблемы. Одна из самых распространенных – это проблемы с чистотой. Пыль, грязь, остатки смазки – все это может негативно сказаться на качестве соединения и привести к ложным срабатываниям полосы обнаружения. Решение – строгий контроль чистоты на всех этапах производства, а также использование специализированных средств очистки.

Еще одна проблема – это дефекты материалов. Например, могут быть микротрещины в проводниках или дефекты покрытия. Это сложно обнаружить визуально, поэтому часто приходится прибегать к более сложным методам контроля, таким как рентгенография или ультразвуковой контроль. К сожалению, мы не всегда можем предотвратить появление таких дефектов, поэтому важна тщательная проверка поставщиков материалов.

Реальный кейс: оптимизация производства и повышение качества

Недавно мы работали над оптимизацией производства заводов направленных соединителей для одного из наших клиентов – компании ООО Частоты-идея Технология. Они заметили увеличение количества брака, связанного с неточной сборкой. Мы провели анализ производственного процесса и выявили несколько проблемных мест: недостаточная точность позиционирования компонентов, неправильные настройки оборудования и недостаточная квалификация персонала.

Для решения этих проблем мы внедрили несколько улучшений. Во-первых, мы обновили оборудование, заменив устаревшие станки на современные с более высокой точностью. Во-вторых, мы оптимизировали настройки оборудования, учитывая особенности конкретного типа соединителя. В-третьих, мы провели дополнительное обучение персонала, акцентируя внимание на важности точности и аккуратности. В результате, количество брака снизилось на 30%, а общая производительность увеличилась на 15%.

Особое внимание мы уделили калибровке и валидации полосы обнаружения. Мы использовали специальное тестовое оборудование для проверки её точности и стабильности. Это позволило нам выявить и устранить проблемы, связанные с неверной интерпретацией сигналов, и повысить надежность контроля качества.

Будущее производства направленных соединителей

На рынке заводов направленных соединителей происходит постоянное развитие технологий. Например, все большее распространение получают автоматизированные линии сборки, оснащенные системами машинного зрения и искусственного интеллекта. Эти системы позволяют более точно и быстро контролировать качество соединения, а также выявлять дефекты, которые невозможно обнаружить визуально.

Также активно разрабатываются новые материалы для изготовления соединителей – например, композитные материалы с улучшенными характеристиками. Они позволяют создавать более легкие и прочные соединения, а также повышать их устойчивость к высоким температурам и вибрациям. Что касается полосы обнаружения, то в будущем можно ожидать появления более чувствительных и точных устройств, которые позволят выявлять даже самые незначительные отклонения.

В целом, я уверен, что производство заводов направленных соединителей будет продолжать развиваться в направлении повышения точности, надежности и автоматизации. И это, безусловно, необходимое условие для обеспечения стабильной и эффективной работы микроволнового оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SMD Электрический мости

SMD Электрический мости -

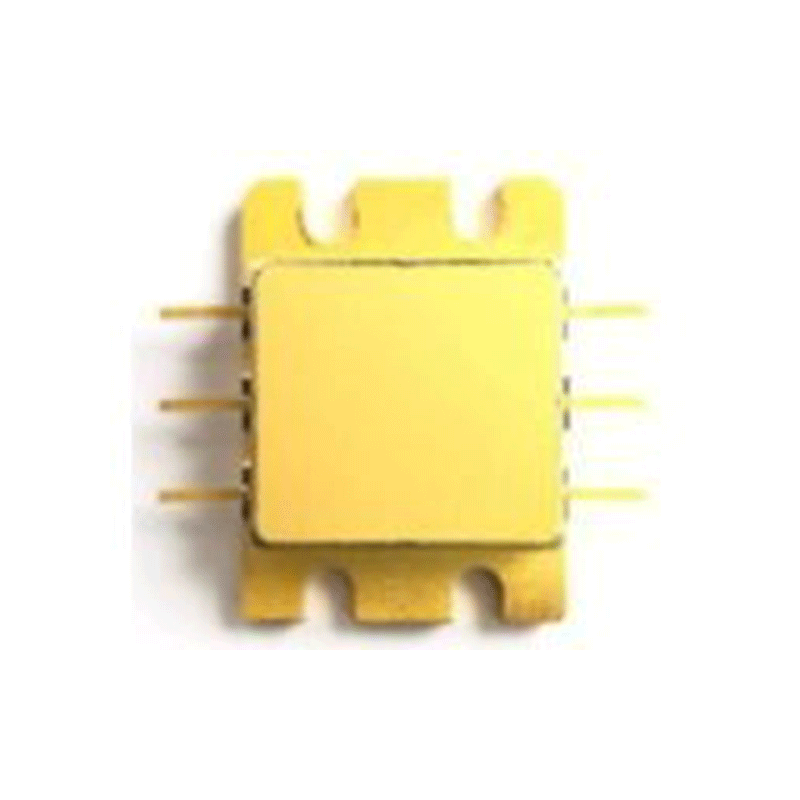

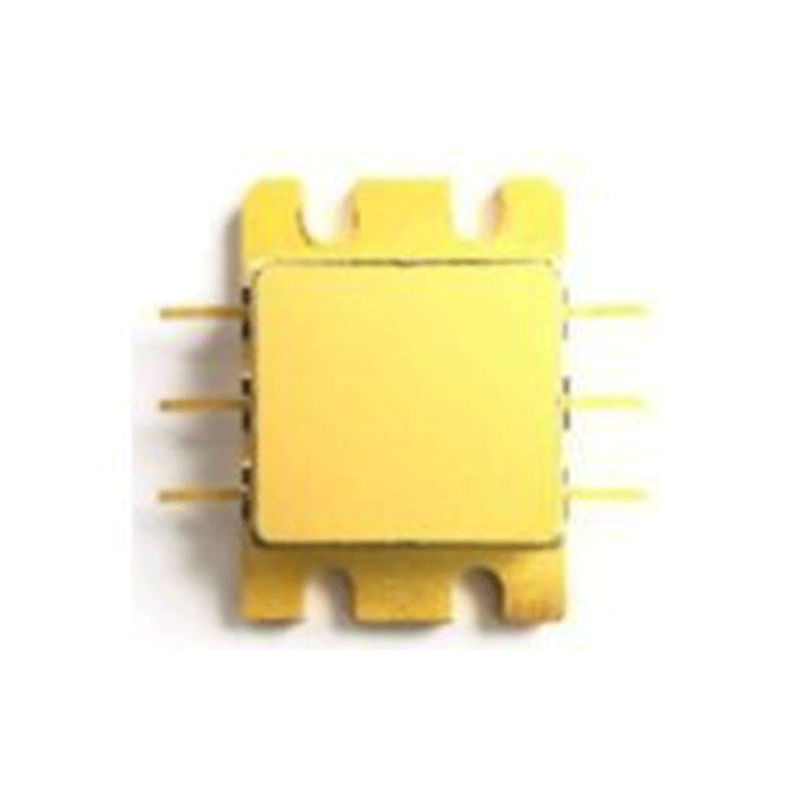

Сверхширокополосные силовые трубки и модули GaN

Сверхширокополосные силовые трубки и модули GaN -

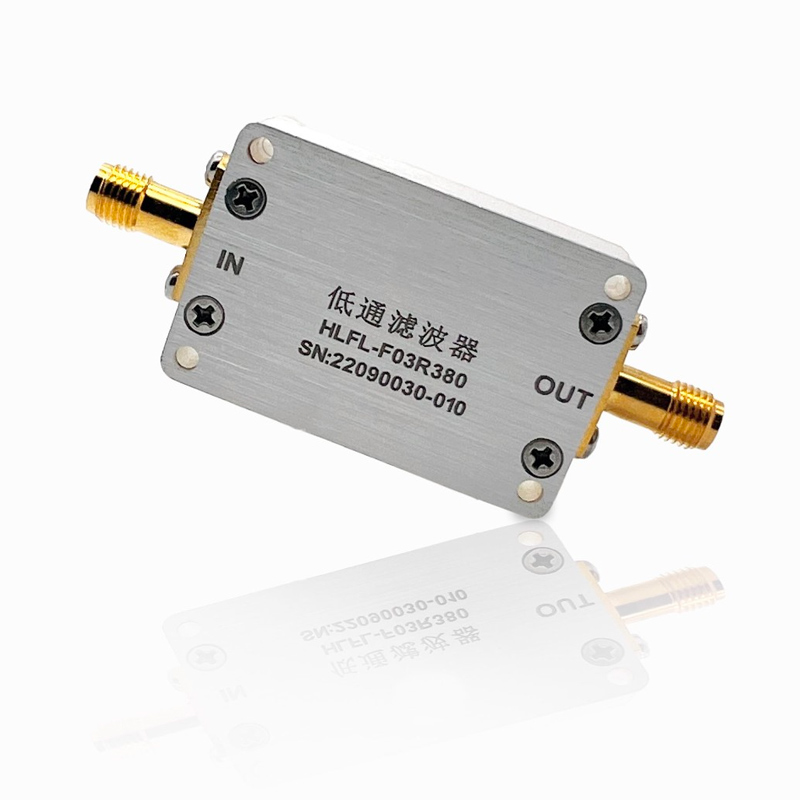

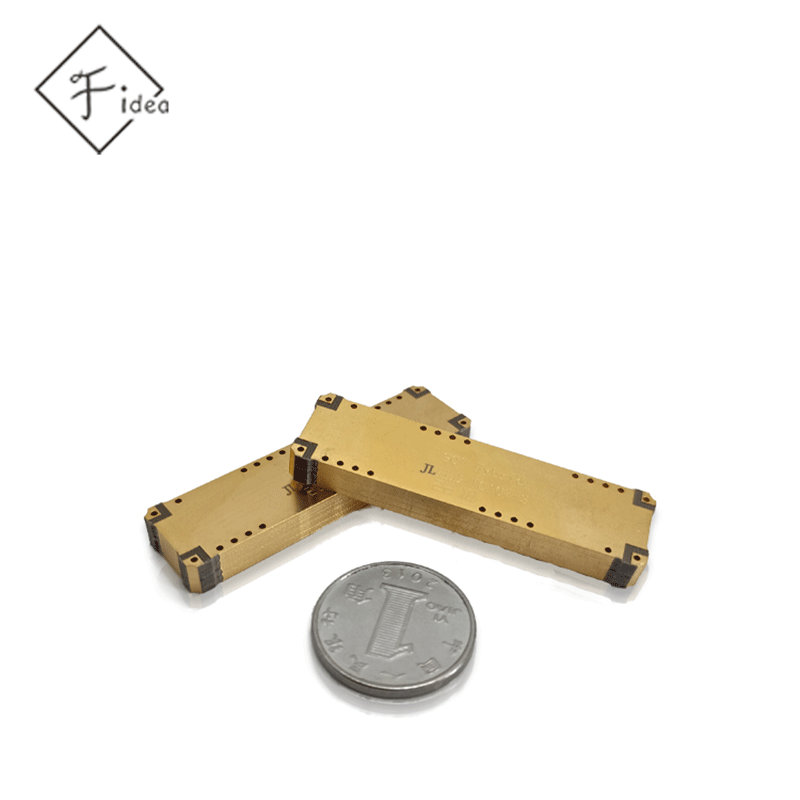

Фильтр верхних частот

Фильтр верхних частот -

GaN силовые трубки (силовые трубки X и Ku диапазонов)

GaN силовые трубки (силовые трубки X и Ku диапазонов) -

Фильтр нижних частот

Фильтр нижних частот -

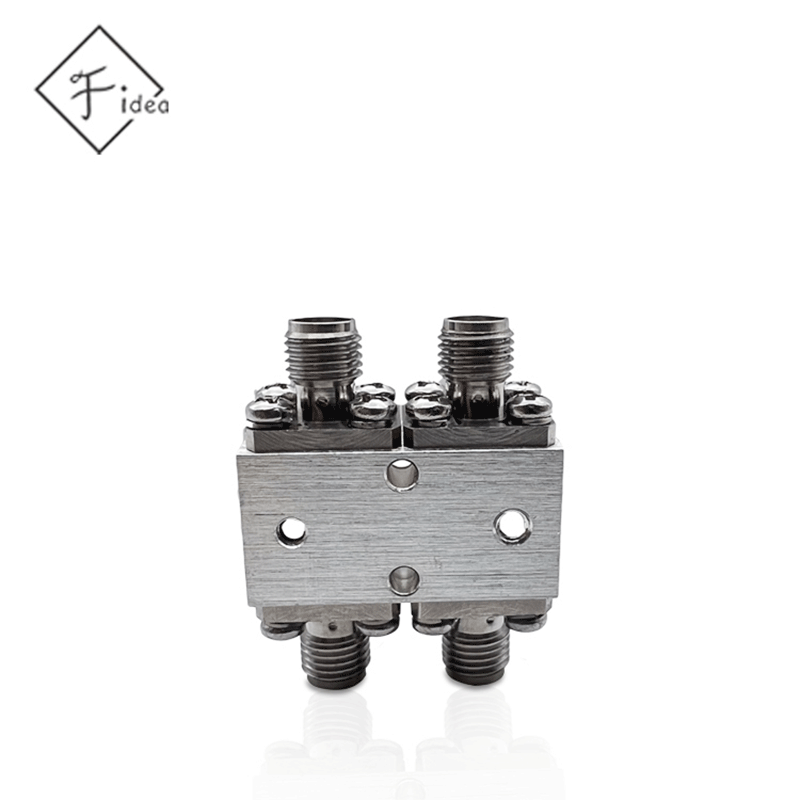

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя -

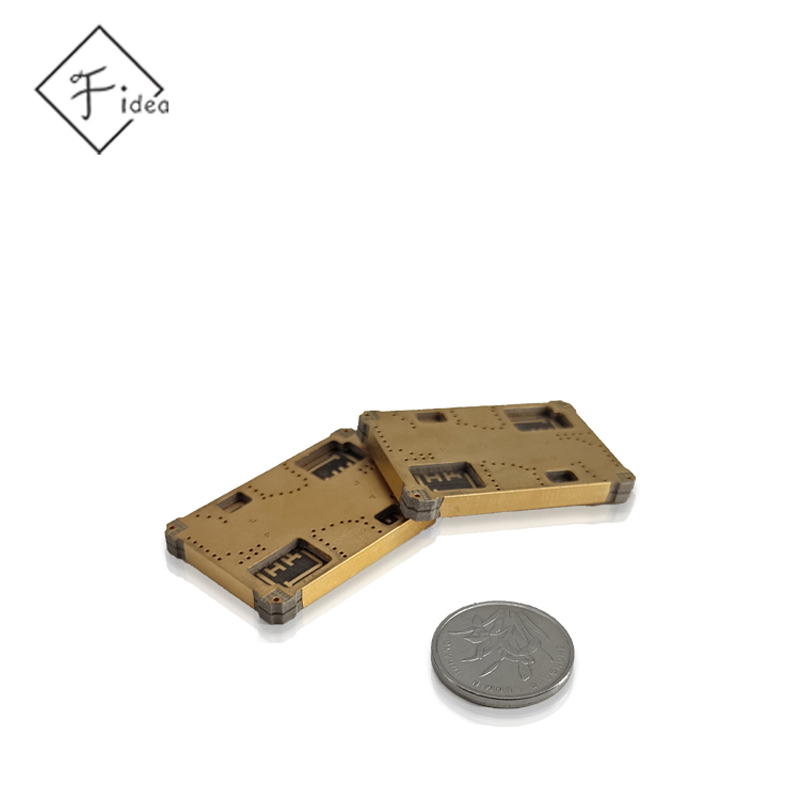

SMD-соединитель

SMD-соединитель -

SMD Электрический мости

SMD Электрический мости -

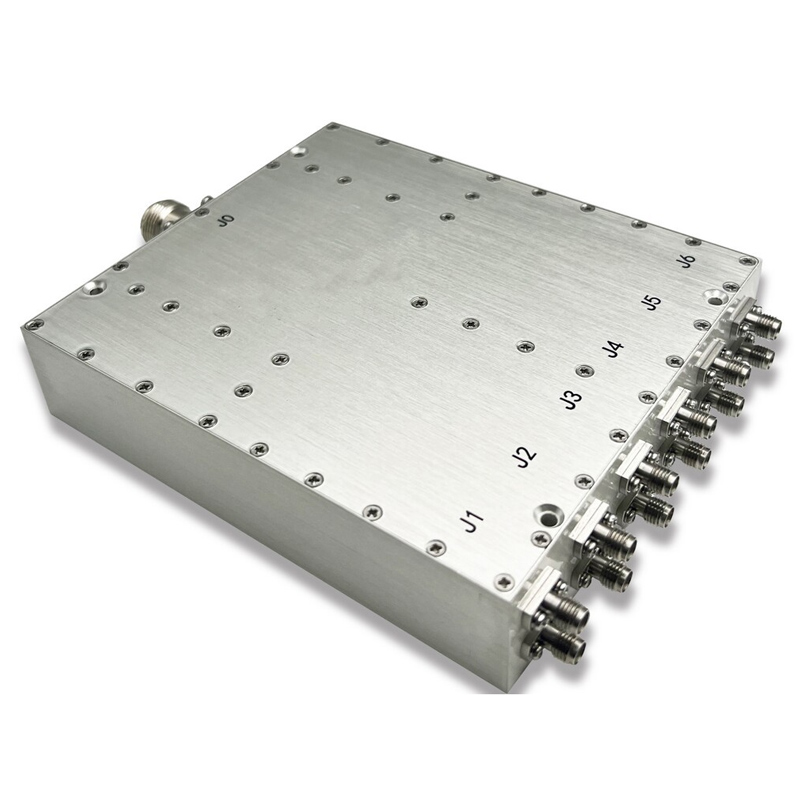

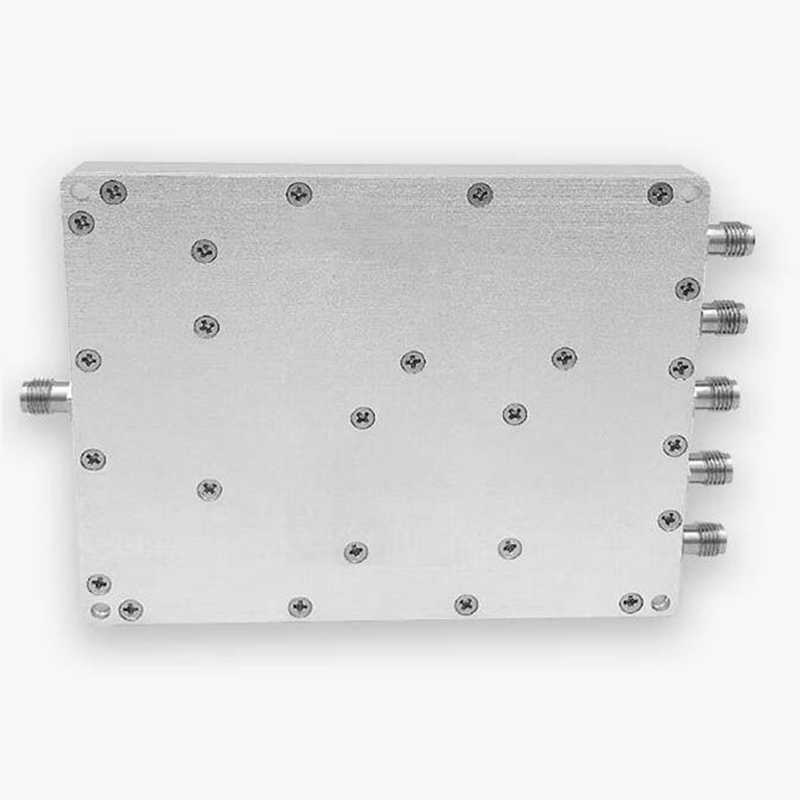

Делитель мощности

Делитель мощности -

GaN-силовая трубка (силовая трубка ниже P-диапазона)

GaN-силовая трубка (силовая трубка ниже P-диапазона) -

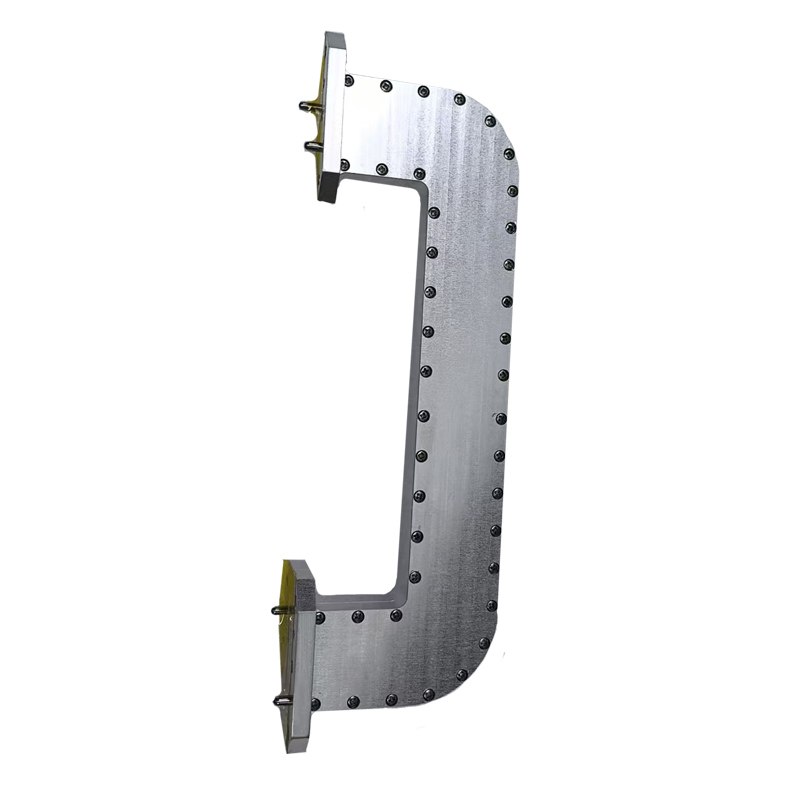

TR-модуль

TR-модуль -

Другие устройства

Другие устройства

Связанный поиск

Связанный поиск- Высокое качество S/C-диапазона TR модуль приемник сигнала

- Поставщики ВЧ изоляторов

- Покупка делителя мощности KROKS PS4 800/2700 50

- Высококачественные направленные соединители 40 дБ

- ВЧ мост - Китай

- Ведущий широкополосный кольцевой делитель мощности

- Ведущий мост высокой мощности

- Ведущий соединитель цена

- Поставщики радиочастотных компонентов из Китая

- Синтезатор с последовательным питанием из Китая