Завод микроволновых соединителей

Всегда удивляюсь, как часто люди воспринимают производство микроволновых соединителей как что-то простое, вроде сборки из готовых деталей. На самом деле, это гораздо сложнее – это целая наука, где каждый миллиметр имеет значение. Недавно мы столкнулись с проблемой качества, которая заставила нас пересмотреть некоторые производственные процессы. Хочу поделиться своими наблюдениями и мыслями о том, как устроено это производство, какие сложности возникают и как их можно преодолевать.

Что скрывается за простым соединением

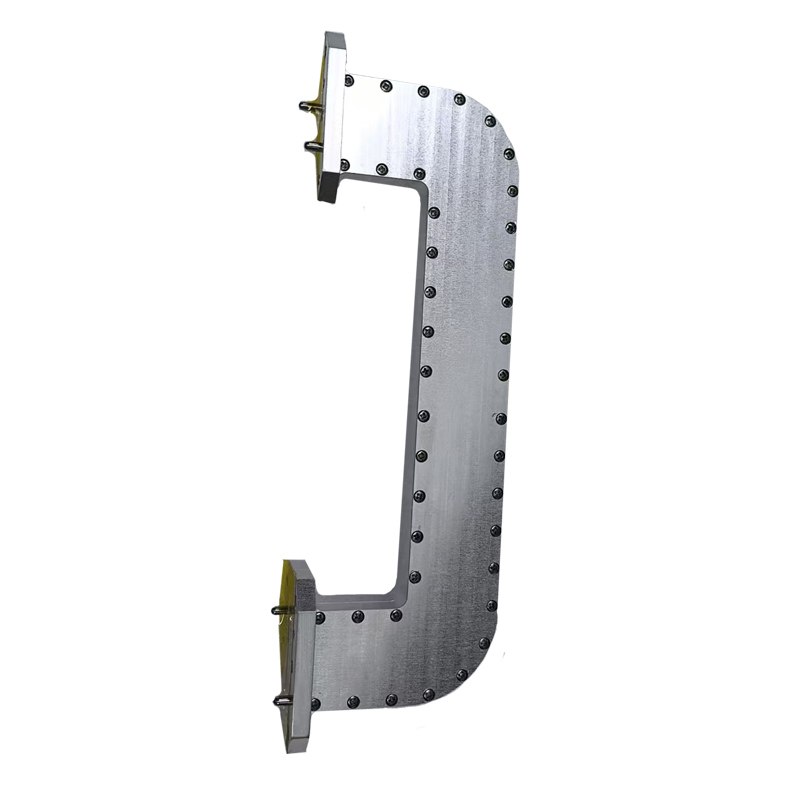

Для начала, давайте разберемся, что такое микроволновый соединитель. Это не просто разъем, который позволяет подключать кабели. Это устройство, предназначенное для передачи микроволнового излучения с минимальными потерями и искажениями. Это значит, что конструкция должна быть безупречной, материалы – высококачественными, а точность изготовления – на высочайшем уровне. Нельзя просто взять и сделать что-то на скорую руку. Здесь важны детали: от геометрии поверхности до чистоты обработки.

Обычно рассматривается два основных типа: поляризационные и не поляризационные. Каждый из них требует своего подхода к проектированию и производству. Поляризационные соединители, например, используют для работы с определенной поляризацией волны, а это добавляет сложности в расчеты и контроль качества. Иначе говоря, нельзя просто взять и собрать соединитель, надо рассчитать, как волна будет проходить через него.

Проблемы с материалами и их влияние

Выбор материалов – критически важный этап. Мы работаем с различными металлами: алюминий, медь, сплавы никеля. И каждый из них имеет свои особенности: теплопроводность, диэлектрические свойства, механическая прочность. Ошибочный выбор металла может привести к серьезным проблемам с поглощением энергии, возникновению перегрева или просто к снижению эффективности микроволнового соединителя.

Недавно мы столкнулись с проблемой коррозии. В одном из партий соединителей, изготовленных из сплава с недостаточной защитой от влаги, обнаружилась коррозия, что привело к значительному снижению характеристик. Пришлось срочно пересмотреть технологию обработки поверхности и ввести дополнительные меры защиты. К сожалению, это всегда влечет за собой дополнительные затраты и задержки в производстве. Это типичная ситуация, когда небольшая ошибка в выборе материала или технологии может повлечь за собой большие неприятности.

Технологии производства и контроль качества

Процесс производства микроволновых соединителей включает в себя множество этапов: проектирование, изготовление деталей, сборка, тестирование. На каждом этапе необходим строгий контроль качества. Мы используем различные методы контроля: визуальный осмотр, измерительные приборы, испытания на соответствие требованиям. Нельзя допустить, чтобы в производство попала деталь с дефектами, даже если они незначительны.

Особенно важно контролировать точность изготовления. Даже небольшие отклонения от заданных размеров могут привести к значительному ухудшению характеристик соединения. Например, если диаметр отверстия в соединителе будет меньше, чем необходимо, это может привести к перегреву и выходу устройства из строя. Мы используем современное оборудование для контроля точности и регулярно проводим поверку приборов. Важно не только иметь хорошее оборудование, но и уметь им пользоваться и постоянно его калибровать.

Вопросы автоматизации и ручного труда

Мы сейчас активно внедряем элементы автоматизации в производственный процесс. Это позволяет повысить точность, снизить количество брака и увеличить производительность. Но полностью автоматизировать все этапы, к сожалению, пока невозможно. Некоторые операции требуют ручного труда, например, сборка сложных конструкций или контроль качества деталей.

Недавно мы тестировали роботизированную линию для сборки микроволновых соединителей. Результаты были неоднозначными. С одной стороны, скорость сборки увеличилась, а с другой – возникли проблемы с надежностью сборки. Робот, иногда, просто не мог точно совместить детали, что приводило к браку. Вывод – автоматизация должна быть разумной и не заменять полностью человеческий фактор. Сейчас мы ищем оптимальный баланс между автоматизацией и ручным трудом.

Реальные кейсы и уроки

За время работы мы накопили много опыта и узнали много интересного. Например, один раз мы столкнулись с проблемой вибраций в соединителе. Вибрации приводили к ослаблению соединения и выходу устройства из строя. Пришлось пересмотреть конструкцию соединения, используя более прочные материалы и добавляя демпфирующие элементы. Этот случай научил нас важности учета динамических нагрузок при проектировании микроволновых соединителей.

Еще один интересный случай связан с разработкой нового типа соединителя для использования в космической отрасли. Требования к этому соединителю были очень высокими: он должен был выдерживать экстремальные температуры, вакуум и радиацию. Для этого пришлось использовать специальные материалы и технологии обработки. Этот проект стал для нас настоящим вызовом и позволил значительно улучшить наши производственные навыки.

Перспективы развития

Мы постоянно работаем над улучшением наших производственных процессов и разработкой новых типов микроволновых соединителей. Особое внимание уделяем снижению потерь энергии и увеличению надежности устройств. В последнее время наблюдается растущий спрос на соединения для использования в беспроводных системах связи, поэтому мы активно развиваем эту направление.

В будущем, думаю, важную роль будут играть новые материалы и технологии. Например, мы рассматриваем возможность использования нанотехнологий для создания соединителей с улучшенными характеристиками. Вероятно, это позволит значительно повысить эффективность и надежность микроволновых соединений.

Если у вас возникли какие-либо вопросы или вам требуется изготовление микроволновых соединителей по индивидуальному заказу, пожалуйста, свяжитесь с нами. Мы всегда рады помочь!

ООО Частоты-идея Технология (https://www.fi-mw.ru) – ваш надежный партнер в мире микроволновых технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

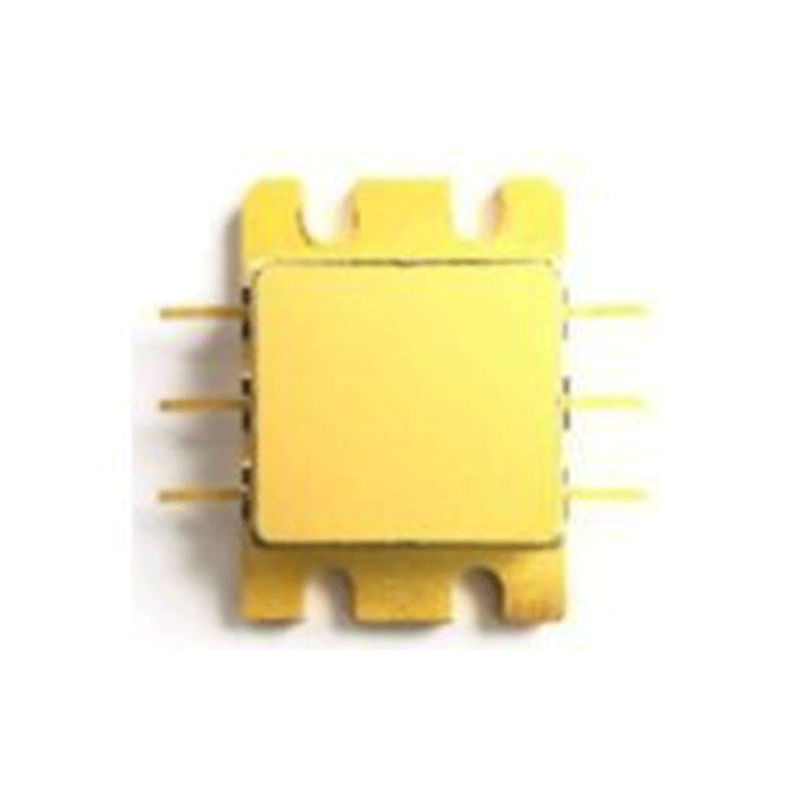

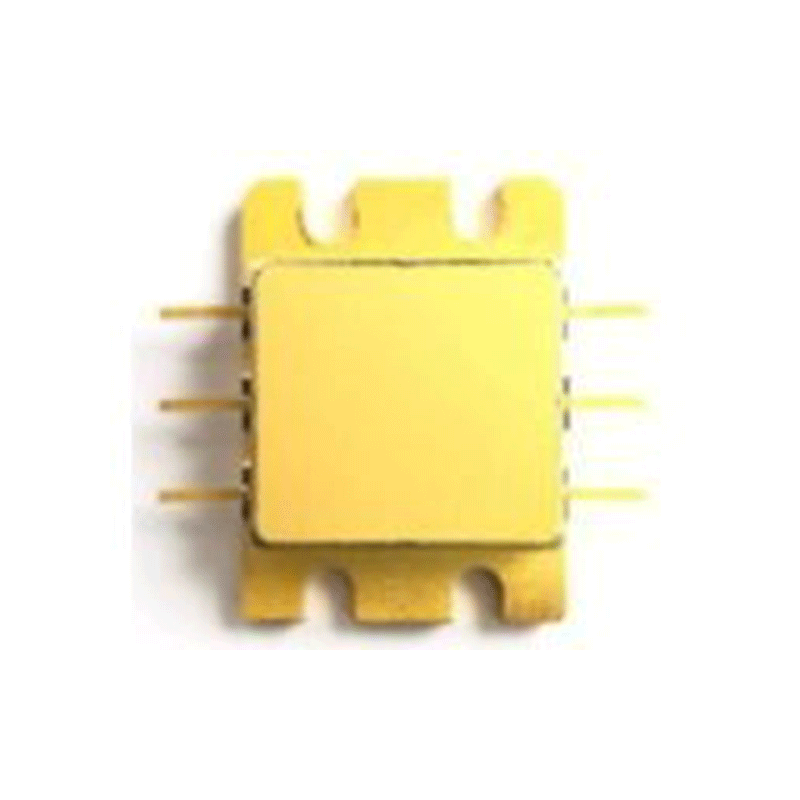

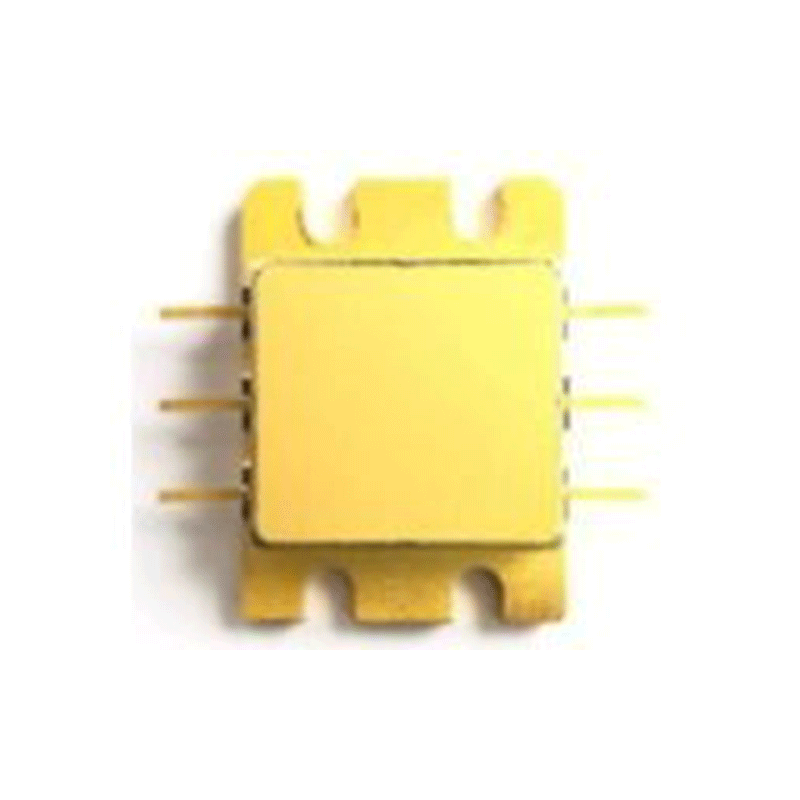

GaN-силовая трубка (силовая трубка ниже P-диапазона)

GaN-силовая трубка (силовая трубка ниже P-диапазона) -

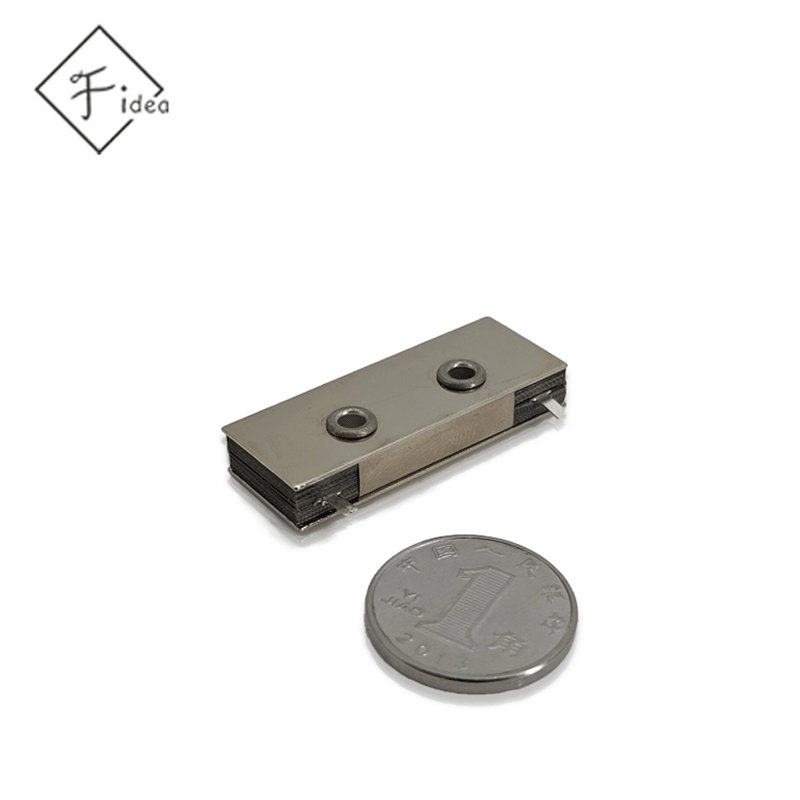

Кольцевой изолятор

Кольцевой изолятор -

TR-модуль

TR-модуль -

SMD Электрический мости

SMD Электрический мости -

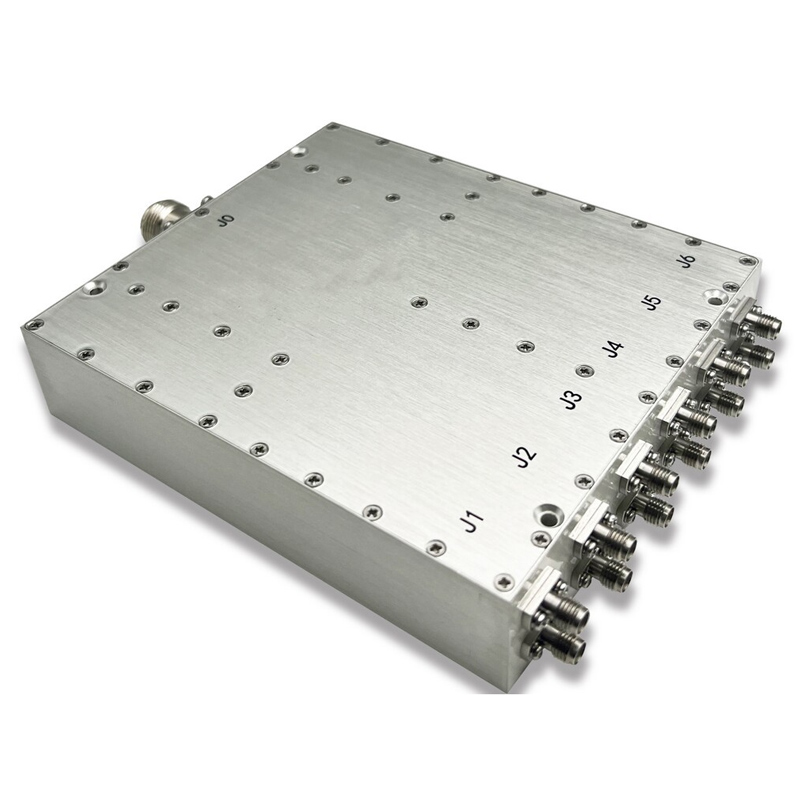

Сумматор мощности

Сумматор мощности -

GaN-силовая трубка (силовая трубка L-диапазона)

GaN-силовая трубка (силовая трубка L-диапазона) -

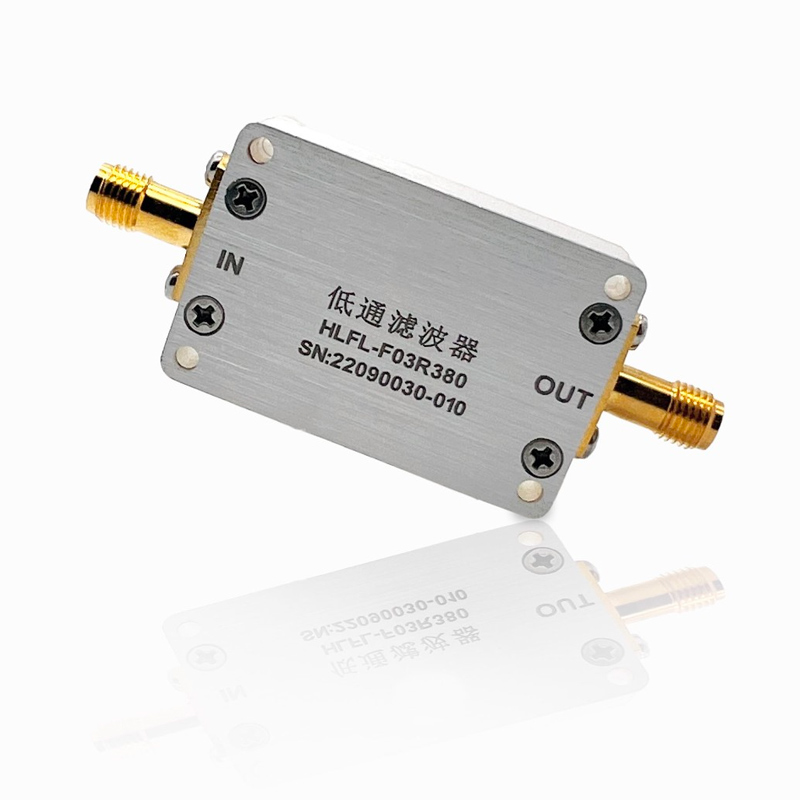

Фильтр верхних частот

Фильтр верхних частот -

Аттенюатор

Аттенюатор -

Коаксиальный соединитель

Коаксиальный соединитель -

Drop-in Электрический мостик

Drop-in Электрический мостик -

GaN-силовая трубка (силовая трубка C-диапазона)

GaN-силовая трубка (силовая трубка C-диапазона) -

Другие устройства

Другие устройства

Связанный поиск

Связанный поиск- Китайские поставщики делителей мощности PS2 800/2700 75

- Восьмиканальный делитель мощности

- Поставщики сигнальных делителей мощности из Китая

- Поставщики 8-полосных делителей мощности

- Поставщики модулей приема сигнала ТР S/C-диапазона

- 4-полосный синтезатор из Китая

- делитель мощности дм4 618 37.25

- Поставщики радиочастотных аттенюаторов из Китая

- Превосходный гексаплексер

- Поставщики 16-полосных делителей мощности из Китая