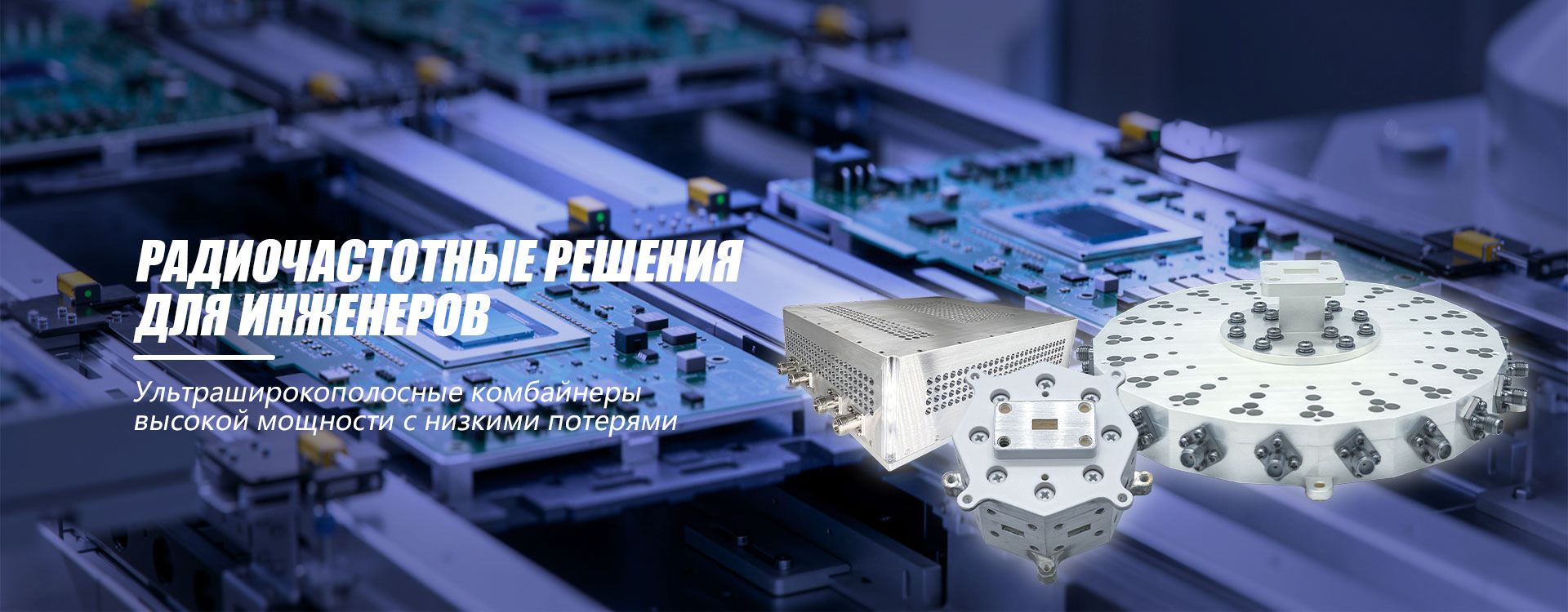

Завод микроволновых волноводных направленных соединителей

Итак, направленные соединители... Звучит просто, правда? Но на деле это целая вселенная. Часто, когда клиенты обращаются к нам, они думают, что это просто разводки для сигнала. Иногда так и есть, но редко. Реальность гораздо сложнее: требования к импедансу, минимальные потери, стабильность в широком диапазоне частот, температурный шок, механические нагрузки – все это играет роль. Мы в ООО Частоты-идея Технология уже несколько лет занимаемся производством и разработкой таких соединителей, и могу сказать, что это не просто конвейер, это постоянная борьба с физикой и инженерией.

Основные вызовы при производстве направленных соединителей

Первый и, наверное, самый важный вызов – это точность изготовления. Мы говорим о микроволновых частотах, где даже нанометры могут существенно повлиять на характеристики соединения. Небольшое отклонение в геометрии волновода может привести к отражению сигнала, возникновению стоячих волн и, как следствие, к потере мощности. Поэтому качество литья, точная обработка, контроль размеров – это основа всего. У нас в производстве используется современное оборудование, включая фрезерные станки с ЧПУ и лазерную резку, но даже с этим приходится постоянно работать над оптимизацией технологического процесса. Вспомните, например, задачу контроля за толщиной стенок волновода – малейшая неровность может стать источником проблем. Мы регулярно используем методика оптического контроля, чтобы отслеживать изменения. Иначе просто не выйдет.

Второй аспект – это материалы. Выбор материала для волновода критичен. Обычно мы используем PTFE (тефлон), но для более высоких частот применяем слюдяные композиты или даже керамику. Каждый материал имеет свои особенности и требует специфических технологий обработки. Например, при работе с PTFE важно учитывать его пористость и подверженность набуханию, что может повлиять на размеры соединения. Это может привести к дополнительным проблемам при сборке в более сложные устройства. Мы постоянно тестируем различные материалы и сплавы, чтобы найти оптимальное решение для конкретного приложения.

Проблемы с соединением разных материалов

Часто возникает проблема соединения волноводов из разных материалов. Тефлон, например, плохо склеивается с другими материалами. Иногда требуется использование специальных адгезивов или даже более сложные методы соединения, такие как пайка или механическое крепление. Попытки просто склеить разные материалы часто приводят к образованию дефектов и ухудшению характеристик соединения. Приходится тщательно подбирать адгезив и методы нанесения, чтобы избежать проблем.

Еще одна проблема - температурная стабильность. Микроволновое оборудование часто работает в условиях высоких температур. Волновод должен сохранять свои характеристики при изменении температуры, чтобы избежать искажений сигнала. Мы проводим испытания на температурный шок, чтобы убедиться, что наши соединения соответствуют требованиям. В некоторых случаях необходимо использовать специальные покрытия или термически стабильные материалы, чтобы улучшить характеристики соединения.

Опыт разработки и производства: пример с фильтрами

Один из интересных проектов, над которым мы работали, связан с разработкой фильтров для микроволновых систем. Клиент требовал фильтр с очень узкой полосой пропускания и минимальными потерями. Мы использовали волноводные направленные соединители для создания сложной структуры фильтра, состоящей из нескольких резонаторов и дихроизмов. Этот проект потребовал высокой точности изготовления и тщательного контроля за геометрией соединения. Мы использовали 3D-моделирование и симуляцию, чтобы оптимизировать конструкцию фильтра и минимизировать потери. В итоге, нам удалось разработать фильтр, который полностью соответствовал требованиям клиента.

В процессе разработки мы столкнулись с проблемой влияния механических напряжений на характеристики фильтра. Волновод был подвержен деформациям при вибрациях и ударах. Мы решили использовать усиленную конструкцию соединения и специальные материалы для снижения влияния механических напряжений. Также мы провели испытания на вибрацию и удары, чтобы убедиться, что фильтр выдерживает эксплуатационные нагрузки.

Важность контроля качества на каждом этапе

Кстати, контроль качества – это отдельная тема. Мы используем различные методы контроля качества на каждом этапе производства, начиная от входного контроля материалов и заканчивая финальным тестированием готовых соединений. Это включает в себя визуальный осмотр, измерение размеров, проверку импеданса, измерение потерь и тестирование на температурный шок. Все результаты контроля качества документируются и хранятся в базе данных. Это позволяет нам отслеживать качество продукции и выявлять возможные проблемы.

Будущее направленных соединителей: тенденции и инновации

Сейчас мы видим растущий спрос на направленные соединители для применений в области 5G, спутниковой связи и радаров. Это требует разработки новых соединений с более высокими частотными характеристиками и меньшими потерями. Мы активно работаем над использованием новых материалов, таких как карбид кремния и нитрид галлия, для создания соединений, работающих в диапазоне миллиметровых волн. Мы также изучаем возможности использования 3D-печати для изготовления сложных геометрий волноводов. Это позволит нам создавать соединения с улучшенными характеристиками и снизить стоимость производства.

Кроме того, растет интерес к разработке соединений с интегрированными функциями, такими как фильтрация, согласование импеданса и защита от помех. Это позволит сократить количество компонентов в микроволновых устройствах и повысить их надежность. Мы видим большой потенциал в разработке таких соединений и планируем активно развивать это направление.

Особое внимание уделяется miniaturization. Все меньше места доступно в современных системах, поэтому растет потребность в более компактных соединениях. Это требует инновационного подхода к проектированию и производству, а также использования передовых технологий.

В заключение, производство направленных соединителей – это сложная, но очень интересная область. Мы постоянно совершенствуем наши технологии и разрабатываем новые решения, чтобы удовлетворить растущие потребности наших клиентов. Надеюсь, эта информация была полезной для вас.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

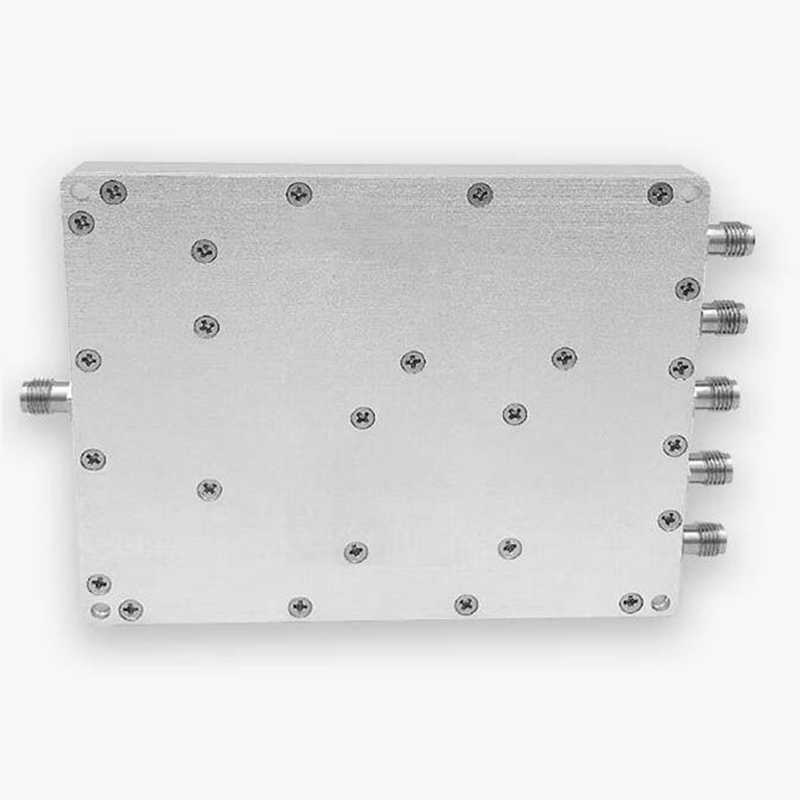

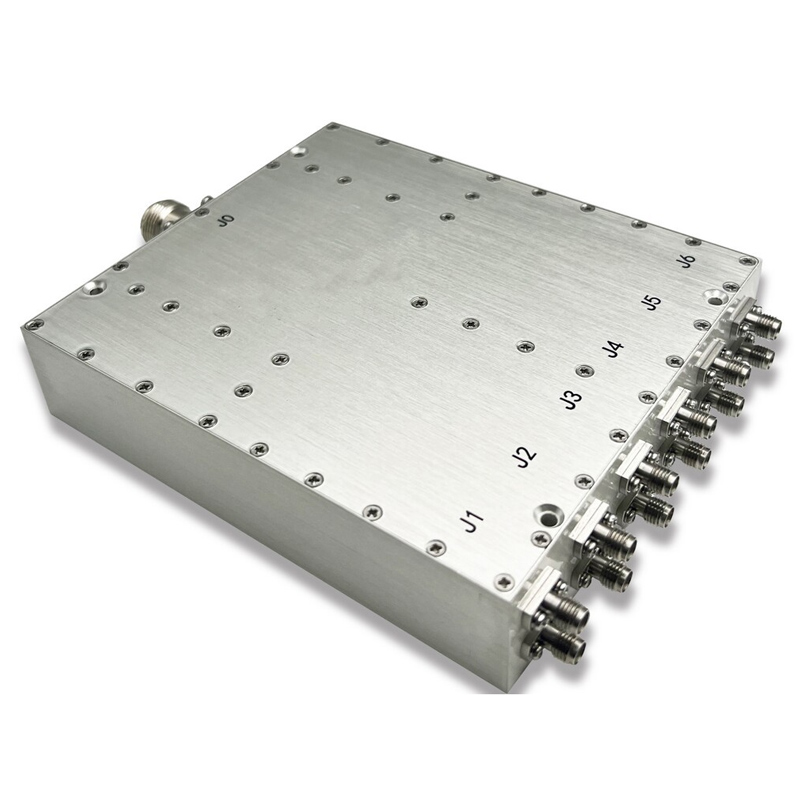

Делитель мощности

Делитель мощности -

Сумматор мощности

Сумматор мощности -

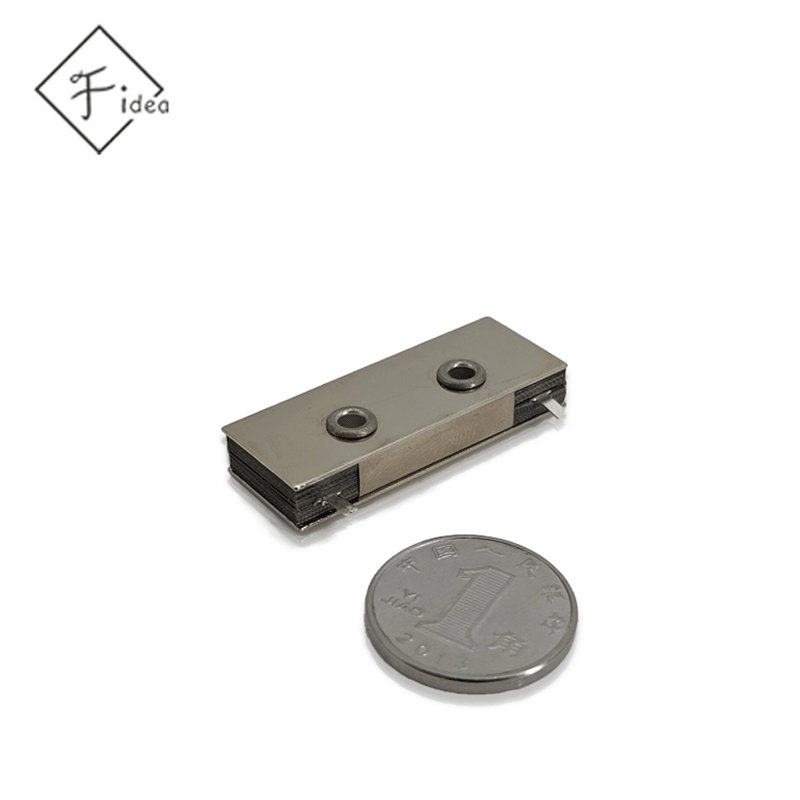

SMD Электрический мости

SMD Электрический мости -

Полосовой фильтр

-

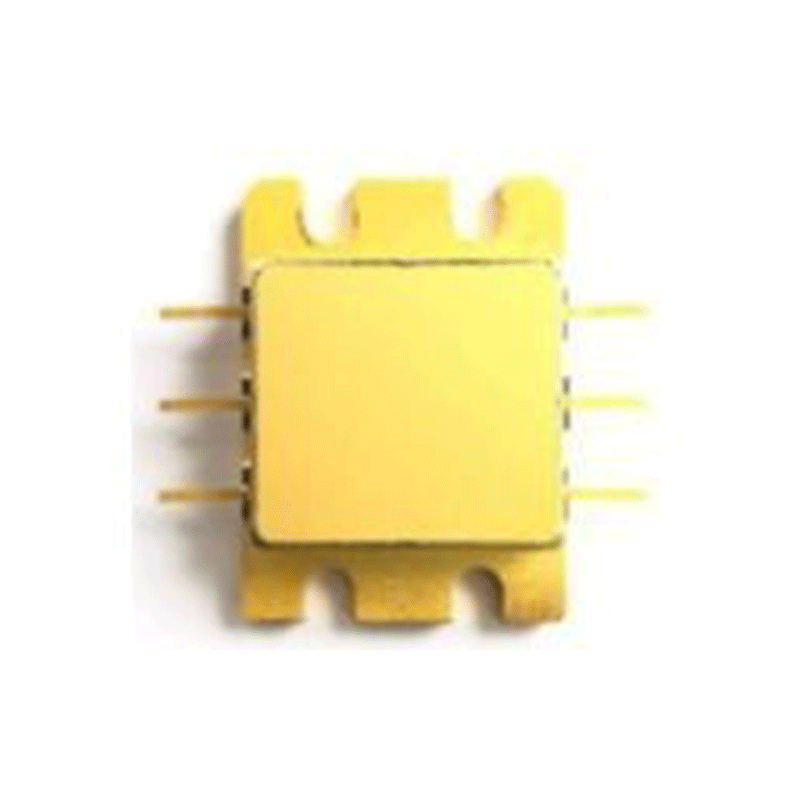

Сверхширокополосные силовые трубки и модули GaN

Сверхширокополосные силовые трубки и модули GaN -

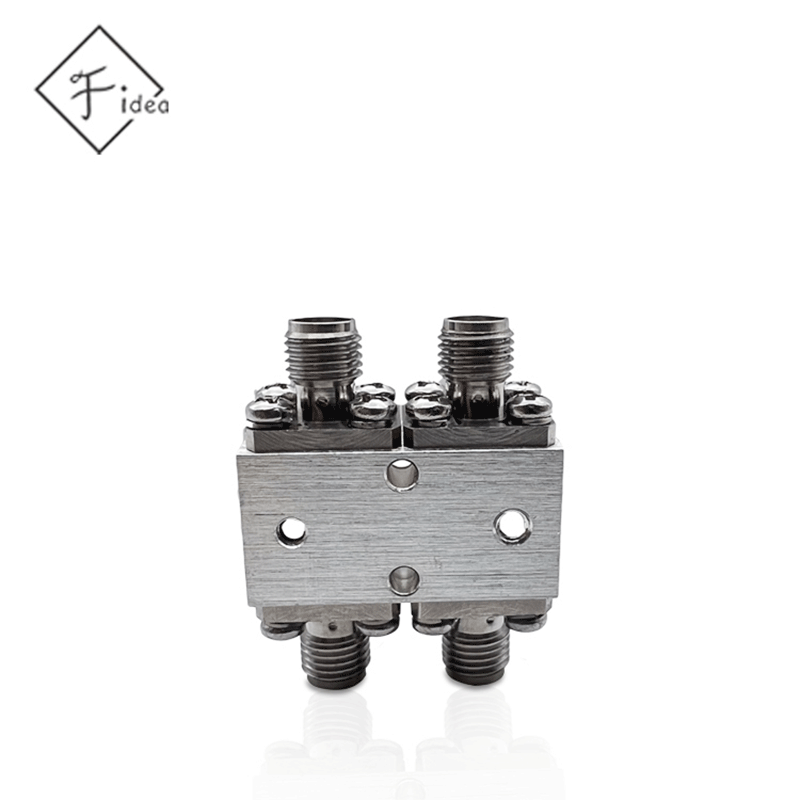

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя -

Коаксиальный соединитель

Коаксиальный соединитель -

GaN-силовая трубка (силовая трубка ниже P-диапазона)

GaN-силовая трубка (силовая трубка ниже P-диапазона) -

Фильтр нижних частот

Фильтр нижних частот -

Балун

Балун -

Кольцевой изолятор

Кольцевой изолятор -

GaN-силовая трубка (силовая трубка C-диапазона)

GaN-силовая трубка (силовая трубка C-диапазона)

Связанный поиск

Связанный поиск- Поставщики фиксированных аттенюаторов

- Завод для микрополосковых направленных соединителей

- Ведущий двухсторонний синтезатор

- аттенюатор 20 дб

- RF свч-мост

- Поставщики трубок S-диапазона

- делитель мощности 700 2700 1 2

- Купить микрополосковый микроволновый фильтр

- Поставщики высокочастотных фильтров из Китая

- Ведущие полосовые СВЧ-фильтры на 5870 МГц