Завод для направленных соединителей 30 дБ

Направленные соединители с высоким коэффициентом изоляции – не просто красивые цифры в каталоге. Они критически важны для многих приложений, от радиоэлектроники до телекоммуникаций. Идея создания завода для направленных соединителей 30 дБ звучит привлекательно, но на практике возникает масса нюансов, о которых часто не задумываются при первом же рассмотрении. Это не просто сборка компонентов, это инженерная задача, требующая глубокого понимания физики и процессов. Опыт, накопленный в ООО Частоты-идея Технология, позволяет с уверенностью говорить о потенциальных трудностях и путях их преодоления. В этой статье я хотел бы поделиться некоторыми мыслями и наблюдениями, основанными на реальном опыте работы в этой области.

Обзор: Больше, чем просто соединение

По сути, направленный соединитель 30 дБ должен обеспечить минимальные потери сигнала в определенном направлении, при этом эффективно блокируя сигналы, приходящие с других направлений. Это достигается за счет сложной конструкции и точного подбора материалов. Проблема часто возникает не в самой концепции, а в масштабировании производства. Переход от лабораторных образцов к серийному производству – это всегда вызов, особенно когда речь идет о компонентах с высокой точностью и специфическими требованиями к изоляции. На практике, простое увеличение объемов производства часто приводит к ухудшению характеристик. Это связано с множеством факторов, от колебаний температуры и влажности до мельчайших дефектов в материалах и технологических процессах.

Ключевые проблемы производства

Одной из самых больших проблем, с которыми сталкиваемся при производстве направленных соединителей 30 дБ, является обеспечение стабильности характеристик при различных температурах. Даже небольшие колебания температуры могут существенно влиять на коэффициент отражения и потери сигнала. Мы использовали различные методы контроля качества, включая термические испытания и анализ стабильности характеристик в течение длительного времени. Результаты показали, что даже при использовании высококачественных материалов необходимо тщательно контролировать процесс сборки и монтажа, чтобы минимизировать влияние внешних факторов.

Еще одна проблема – это обеспечение высокой точности геометрии соединения. Даже незначительные отклонения от заданных размеров могут привести к ухудшению характеристик направленного соединения. Мы применяем современные методы контроля геометрии, включая лазерное сканирование и оптические методы измерения. Также мы уделяем большое внимание выбору оборудования и квалификации персонала, чтобы обеспечить высокую точность сборки.

Выбор материалов: Залог успеха

Выбор материалов играет огромную роль в характеристиках направленных соединителей. Для обеспечения высокой изоляции и минимальных потерь сигнала мы используем высококачественные диэлектрические материалы, такие как PTFE, PEEK и другие специальные полимеры. Важно не только использовать правильные материалы, но и контролировать их качество и чистоту. Любые загрязнения могут существенно ухудшить характеристики соединения. Мы сотрудничаем с проверенными поставщиками, чтобы гарантировать качество материалов и соблюдение всех требований.

В одном из наших проектов, например, нам потребовалось разработать направленный соединитель 30 дБ для использования в высокочастотном оборудовании. Пришлось тщательно подбирать материалы, чтобы обеспечить стабильность характеристик в широком диапазоне температур и частот. Мы использовали комбинацию PTFE и специального компаунда для повышения механической прочности и снижения потерь сигнала. Результатом стало создание соединения с отличными характеристиками и высокой надежностью.

От разработки до производства: Этапы и особенности

Процесс производства направленных соединителей включает в себя несколько этапов: проектирование, изготовление деталей, сборка и тестирование. На каждом этапе необходимо тщательно контролировать качество, чтобы обеспечить соответствие требованиям.

Проектирование: Оптимизация конструкции

На этапе проектирования мы используем современные CAD-системы для создания 3D-моделей направленных соединителей. При проектировании особое внимание уделяем оптимизации конструкции, чтобы минимизировать потери сигнала и обеспечить высокую надежность соединения. Мы также используем методы электромагнитного моделирования, чтобы оценить характеристики соединения до начала производства.

Изготовление деталей: Точность и контроль

Детали направленных соединителей изготавливаются с использованием различных методов, таких как фрезерование, лазерная резка и 3D-печать. Для обеспечения высокой точности геометрии мы используем современное оборудование и строгий контроль качества.

Сборка и тестирование: Гарантия качества

Сборка направленных соединителей – это сложный процесс, требующий высокой квалификации персонала и использования современного оборудования. Мы применяем автоматизированные линии сборки, чтобы обеспечить высокую производительность и точность. После сборки каждый направленный соединитель проходит тщательное тестирование, чтобы убедиться в его соответствии требованиям. Тестирование включает в себя измерения коэффициента изоляции, потерь сигнала и других ключевых параметров.

Анализ типичных ошибок и пути их устранения

На практике часто встречаются следующие ошибки при производстве направленных соединителей:

- Неправильный выбор материалов.

- Недостаточный контроль качества на этапе изготовления деталей.

- Неправильная сборка соединения.

- Недостаточный контроль качества после сборки.

Для устранения этих ошибок необходимо:

- Проводить тщательный анализ требований к соединению и выбирать материалы, соответствующие этим требованиям.

- Внедрять строгий контроль качества на всех этапах производства.

- Обучать персонал и использовать современное оборудование.

В прошлом у нас был опыт работы с одним клиентом, который столкнулся с проблемой нестабильности характеристик направленного соединения при различных температурах. Оказалось, что причина была в неправильном выборе диэлектрического материала. После замены материала проблема была решена.

Перспективы развития: Новые материалы и технологии

В настоящее время активно разрабатываются новые материалы и технологии для производства направленных соединителей. В частности, перспективными являются использование новых диэлектрических материалов с более высокими характеристиками и применение новых методов сборки, таких как микроэлектромеханические системы (MEMS).

Мы в ООО Частоты-идея Технология постоянно следим за новыми тенденциями в области микроволновой промышленности и внедряем передовые технологии на производстве. Мы уверены, что в будущем направленные соединители станут еще более компактными, надежными и эффективными.

Помощь в проектировании и производстве

ООО Частоты-идея Технология предлагает услуги по проектированию и производству направленных соединителей различных типов и частот. Мы можем разработать направленный соединитель 30 дБ по вашим индивидуальным требованиям и обеспечить его высокое качество и надежность. Подробности доступны на нашем сайте: https://www.fi-mw.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

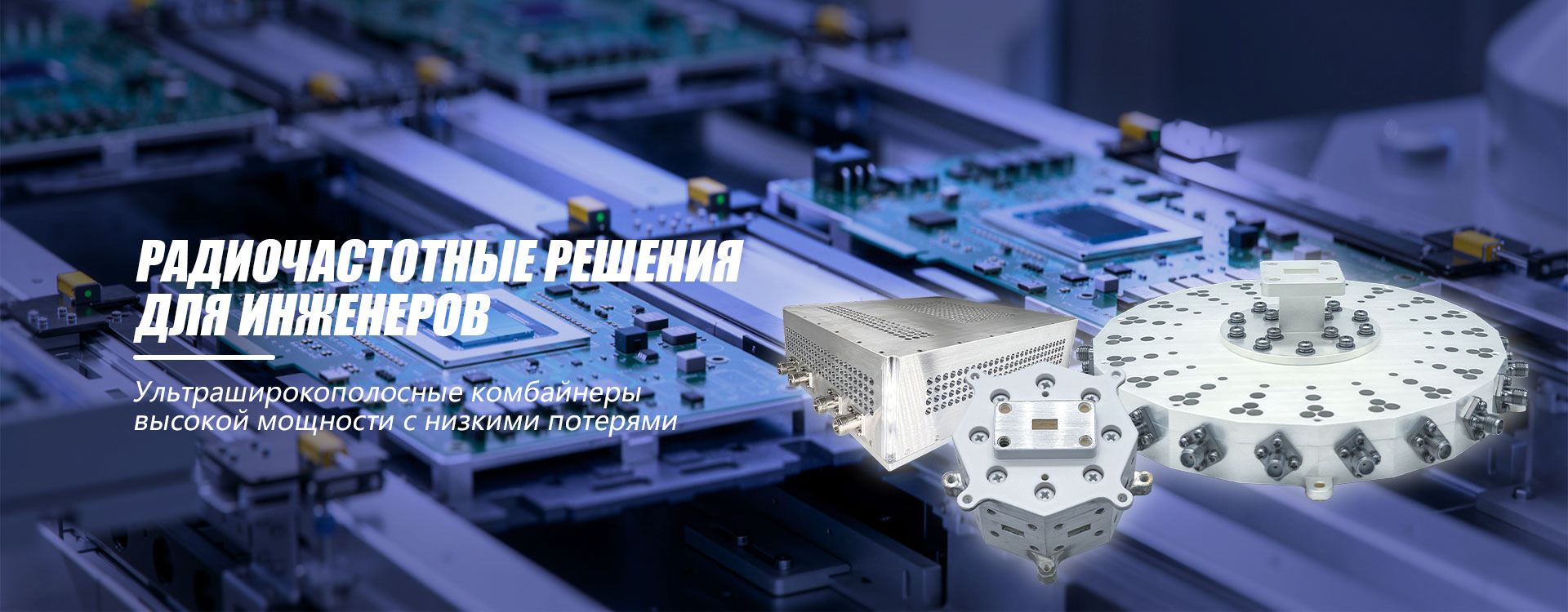

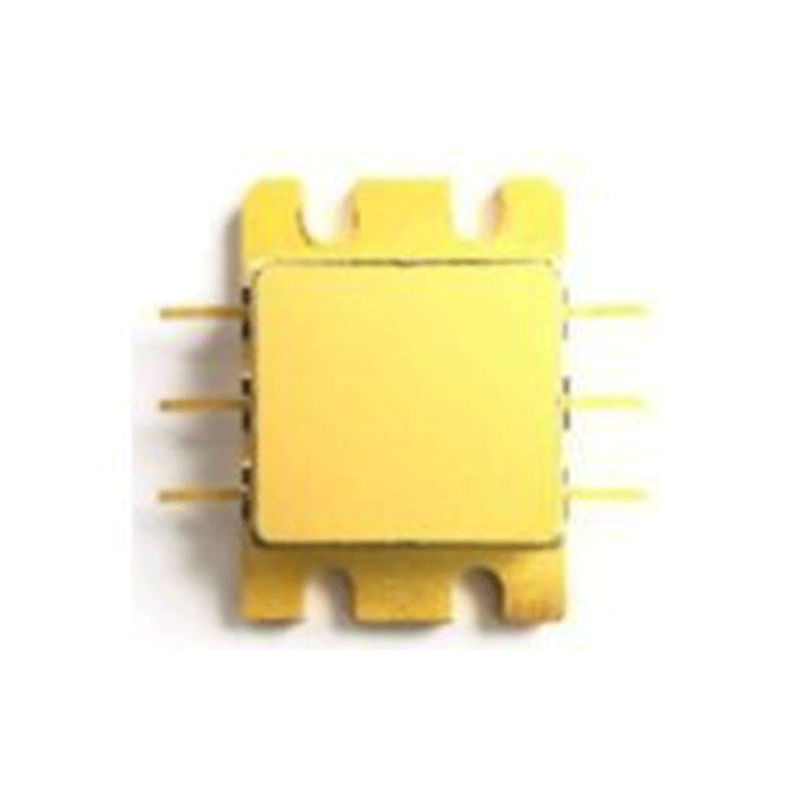

Сверхширокополосные силовые трубки и модули GaN

Сверхширокополосные силовые трубки и модули GaN -

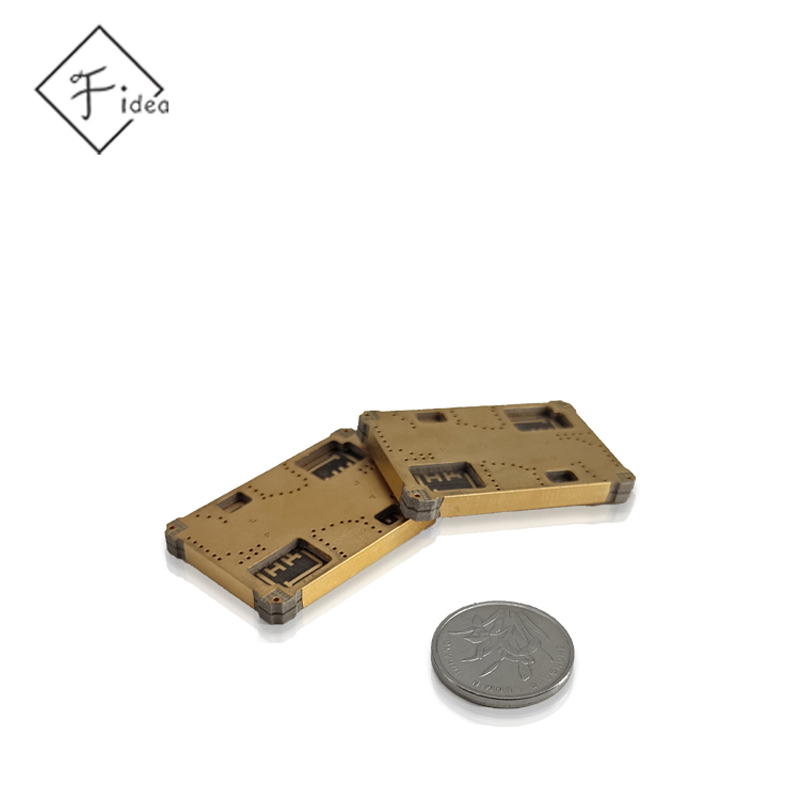

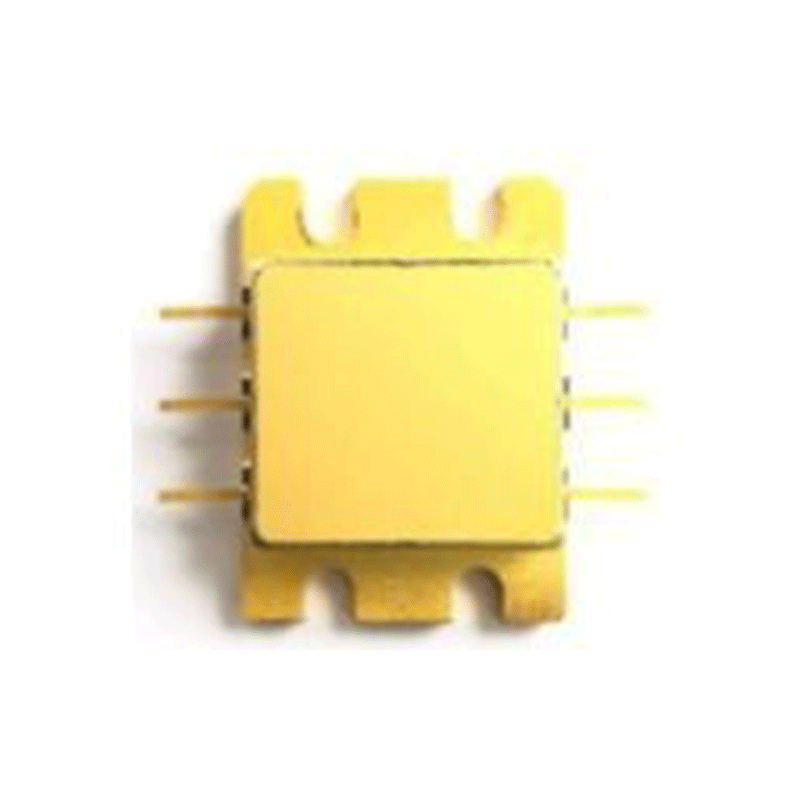

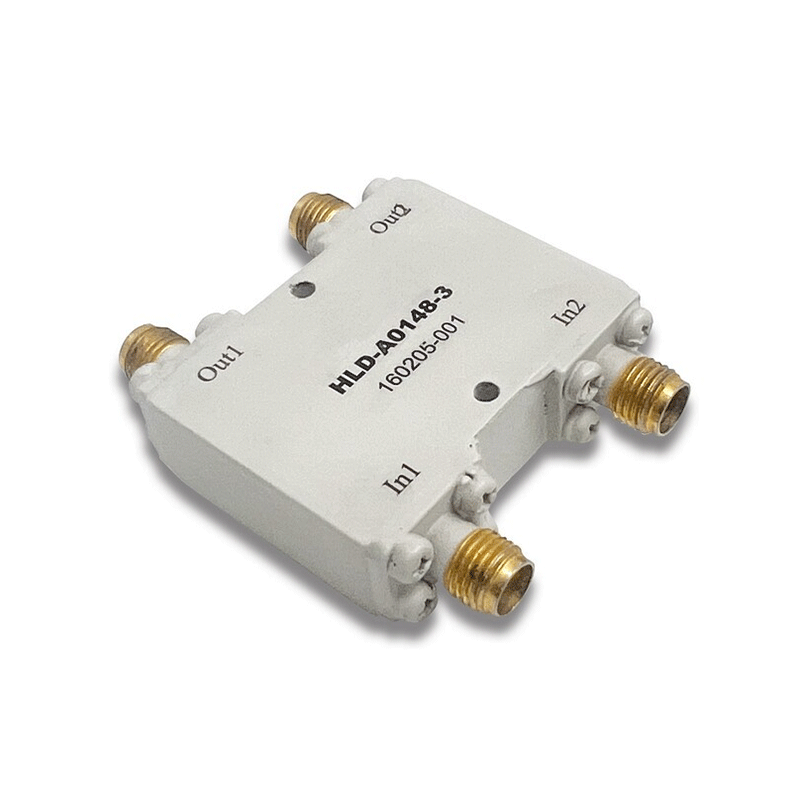

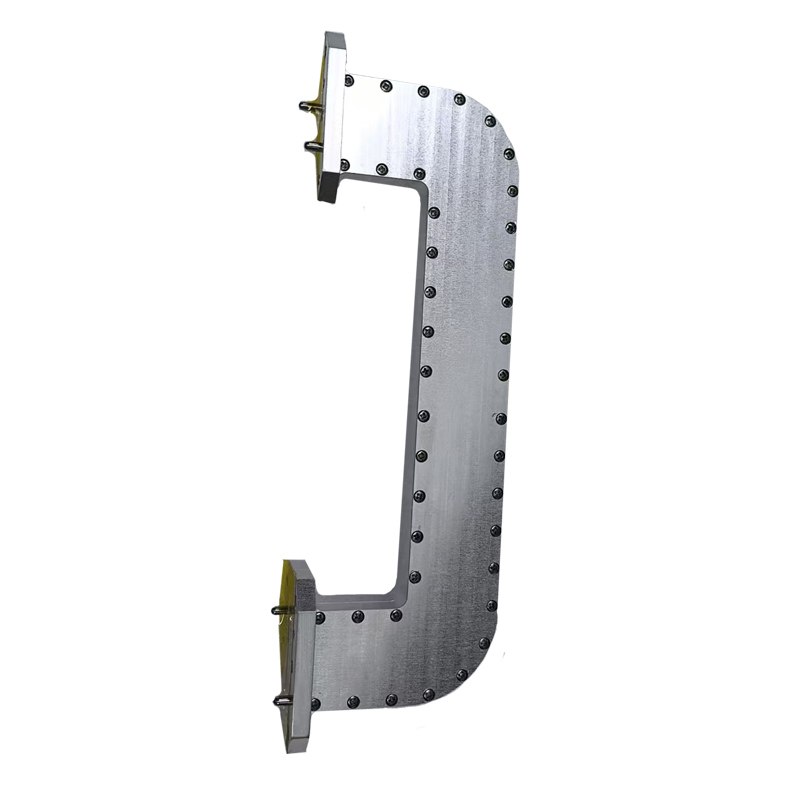

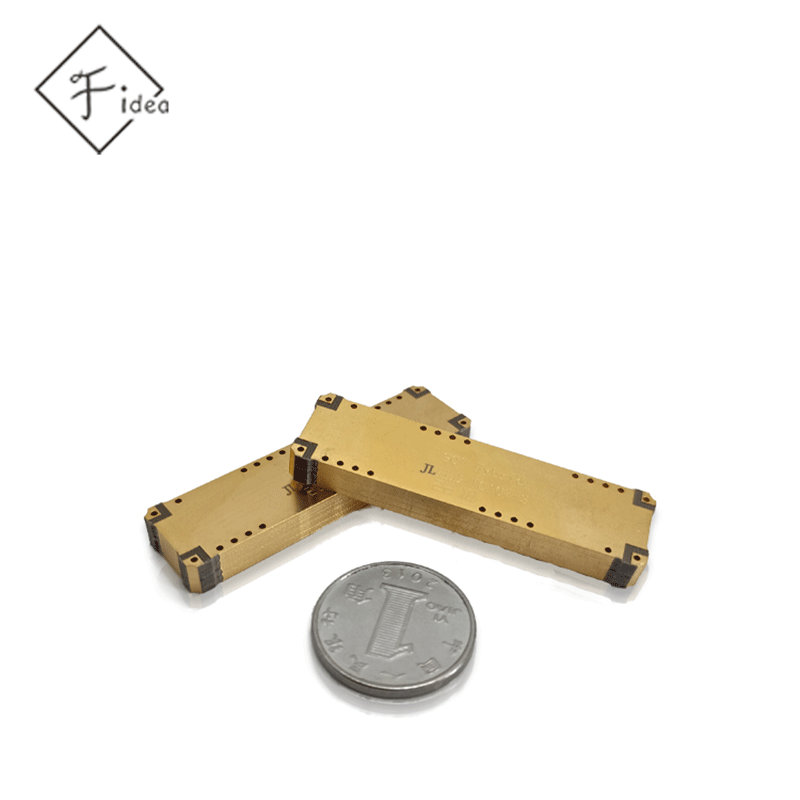

Drop-in Электрический мостик

Drop-in Электрический мостик -

Полосовой фильтр

Полосовой фильтр -

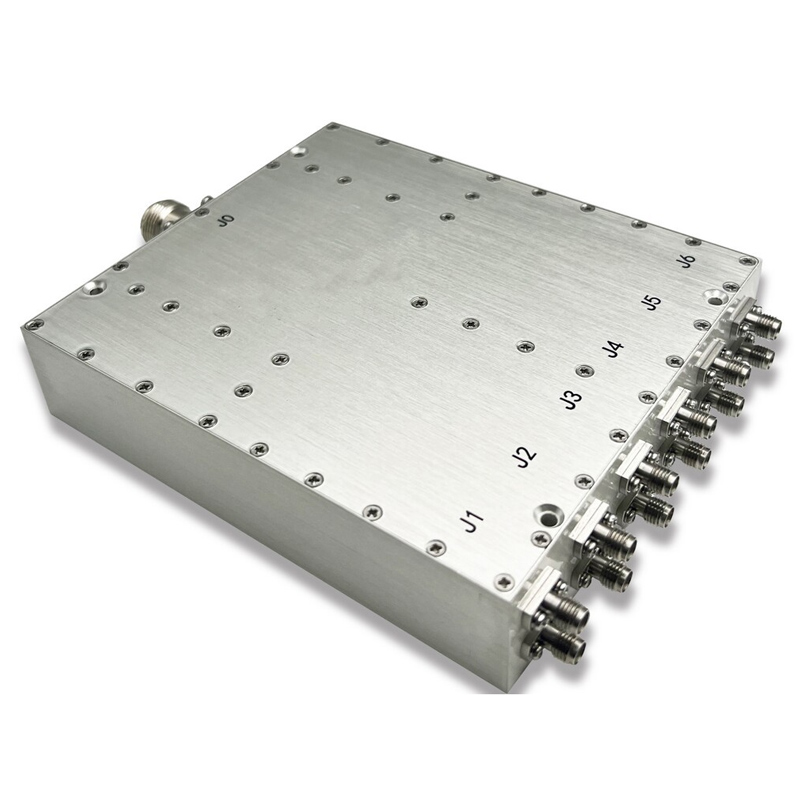

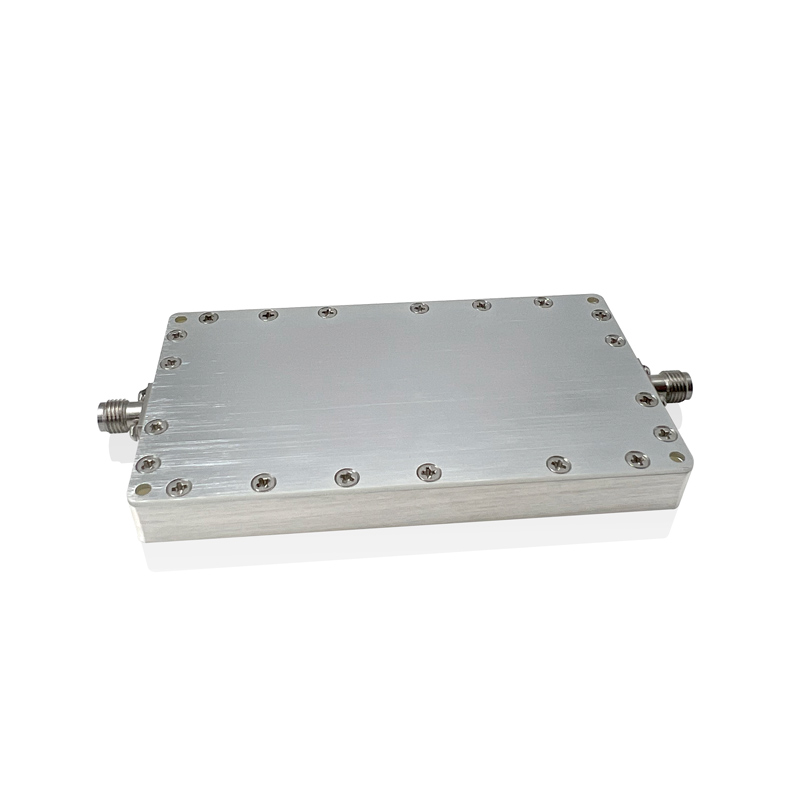

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя -

SMD Электрический мости

SMD Электрический мости -

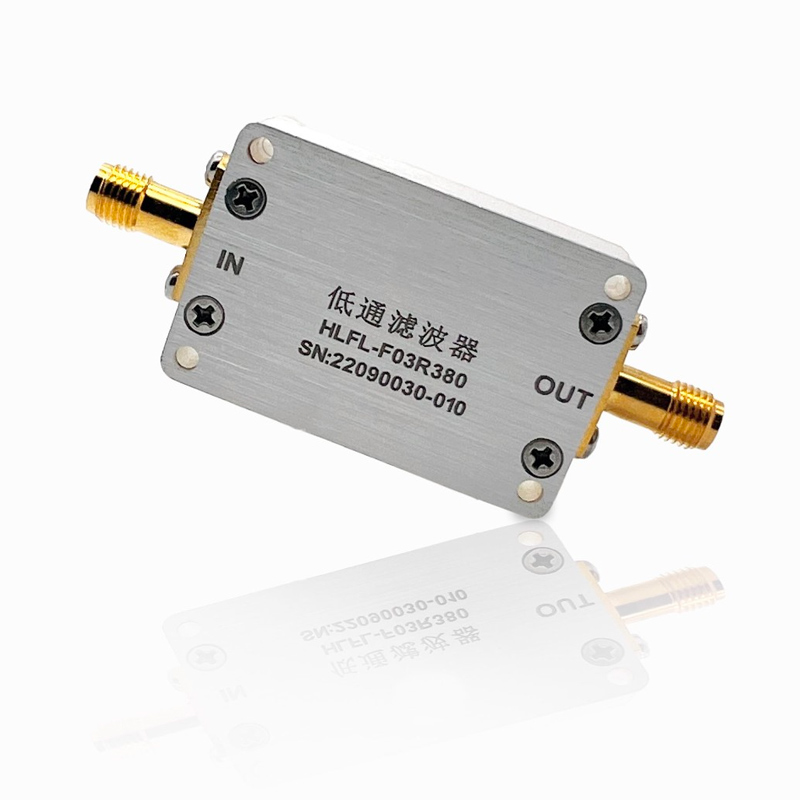

Фильтр нижних частот

Фильтр нижних частот -

Мультиплексор

Мультиплексор -

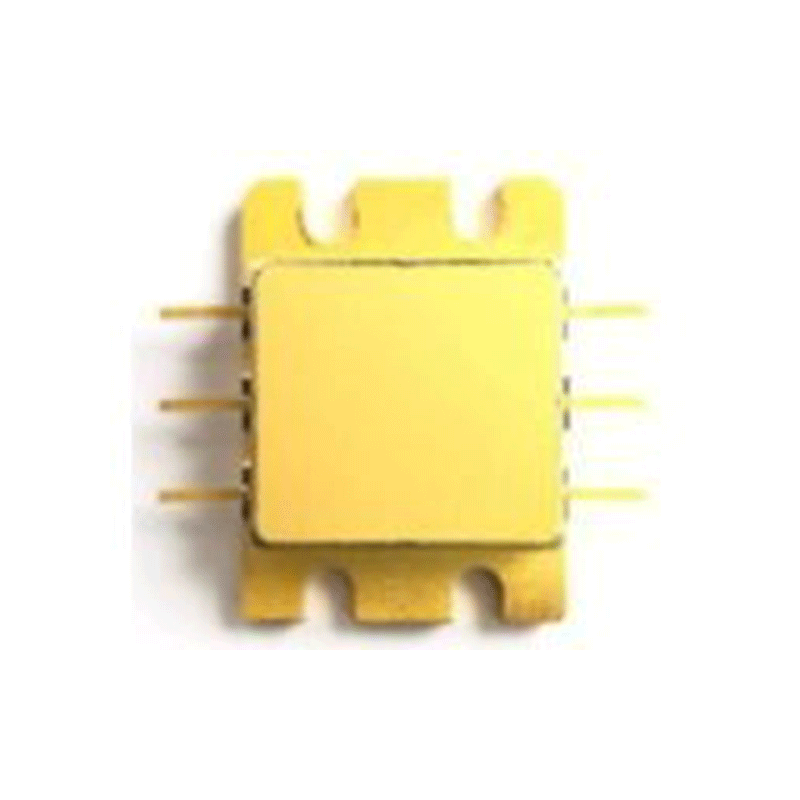

GaN-силовая трубка (силовая трубка C-диапазона)

GaN-силовая трубка (силовая трубка C-диапазона) -

Другие устройства

Другие устройства -

GaN-силовая трубка (силовая трубка ниже P-диапазона)

GaN-силовая трубка (силовая трубка ниже P-диапазона) -

GaN-силовая трубка (силовая трубка L-диапазона)

GaN-силовая трубка (силовая трубка L-диапазона) -

SMD Электрический мости

SMD Электрический мости

Связанный поиск

Связанный поиск- 180° свч-мост

- Поставщики передатчиков сигналов модулей ТР диапазона C/X/Ku

- Поставщики радиочастотных циркуляторов

- Поставщики направленных соединителей

- Купить микроволновый фильтр с крестообразными пальцами ручной работы

- Превосходные микроволновые полосовые фильтры

- Передающий-приёмный модуль S/C-диапазона для приёма сигнала

- ответвитель абонентский

- Высококачественный аттенюатор 6 дБ

- Купить окталайзер