Завод для направленных соединителей Принцип работы

Итак, речь о направляющих соединителях. Многие начинают с представления о них как о простой детали, соединяющей две части, но на деле все гораздо интереснее. Часто встречаются заблуждения, например, что их функциональность сводится лишь к механическому соединению. Это, конечно, лишь верхушка айсберга. Реальный завод для направляющих соединителей – это сложный комплекс процессов, требующих глубокого понимания физики электромагнитных волн, материаловедения и, конечно, высокой точности изготовления. Мы с коллегами неоднократно сталкивались с ситуациями, когда кажущаяся мелочь в конструкции напрямую влияла на характеристики готового изделия. Поэтому, давайте разберемся, как это работает, и какие нюансы при этом возникают.

Основные типы направляющих соединителей и их назначение

Первое, что нужно понимать – существует множество типов направляющих соединителей, предназначенных для решения разных задач. Рассмотрим наиболее распространенные. Это и простые T-образные соединения для разделения потока мощности, и более сложные структуры, позволяющие создавать комплексные схемы с различными импедансами и фазовыми сдвигами. Важный параметр – это, конечно, волновой канал. От его геометрии зависит, насколько эффективно происходит передача энергии. Зачастую, проектирование волнового канала – это итеративный процесс, требующий тщательной моделировки и экспериментальной проверки.

Наши разработки, например, часто используются в системах радиоэлектронной борьбы (РЭБ) и в высокочастотных измерительных приборах. В этих приложениях точность и стабильность соединений критически важны. Именно поэтому мы уделяем особое внимание контролю качества на всех этапах производства. Ключевым моментом является минимизация потерь на соединении – это напрямую влияет на общую эффективность системы.

Технологии изготовления: от проектирования до финальной сборки

Процесс производства направляющих соединителей начинается с проектирования. Используем специализированное программное обеспечение для моделирования электромагнитного поля. Здесь важно учитывать не только геометрию соединения, но и материал, из которого оно будет изготовлено. Обычно это сплавы меди или алюминия с различными добавками для улучшения теплопроводности и механической прочности.

Далее следует этап обработки. В нашей практике применяются различные методы: токарная обработка, фрезерование, электроэрозионная обработка. Выбор метода зависит от требуемой точности и сложности геометрии. Для изготовления волновых каналов часто используют электроэрозионную обработку, так как она позволяет получать очень сложные формы с высокой точностью. Причем, просто 'вырезать' канал фрезеровкой не всегда получается получить желаемую геометрию из-за возникающих остаточных напряжений.

Токарная обработка и ее ограничения

Токарная обработка – один из самых распространенных методов изготовления направляющих соединителей. Она позволяет быстро и относительно недорого получать детали с цилиндрическими поверхностями. Однако, точность токарной обработки ограничена, особенно при изготовлении сложных геометрических форм. В большинстве случаев, требуется последующая механическая обработка для достижения необходимой точности.

Мы сталкивались с проблемой – при токарной обработке волнового канала возникали микротрещины, которые приводили к увеличению потерь энергии. Для решения этой проблемы мы внедрили специальный процесс отжига, который позволял снизить остаточные напряжения в материале. Это, конечно, увеличивало время производства, но позволяло добиться необходимой точности и стабильности.

Кроме того, при токарной обработке сложно получить очень гладкую поверхность волнового канала. Это также приводит к увеличению потерь на трение и диэлектрические потери. Поэтому, перед сборкой направляющих соединителей часто проводят полировку волновых каналов.

Электроэрозионная обработка: точность и сложность

Электроэрозионная обработка (ЭЭО) позволяет получать детали с очень высокой точностью и сложной геометрией. Она особенно хорошо подходит для изготовления волновых каналов. При ЭЭО обработка материал удаляется путем контролируемого электрохимического разложения. Это позволяет получать очень гладкие поверхности и высокую точность геометрии.

Однако, ЭЭО обработка – это более дорогостоящий и трудоемкий процесс, чем токарная обработка. Кроме того, при ЭЭО обработке возникает значительное тепловое воздействие, которое может привести к деформации детали. Для предотвращения деформации детали необходимо использовать охлаждающие жидкости и специальные конструкции приспособлений.

Например, для производства направляющих соединителей с очень сложными геометрическими формами мы используем ЭЭО обработку. Это позволяет нам получать детали с точностью до нескольких микрометров. Однако, мы постоянно ищем способы оптимизации процесса ЭЭО обработки для снижения затрат и повышения производительности.

Контроль качества: ключевой фактор надежности

Контроль качества направляющих соединителей – это не просто формальность, а необходимость. Некачественные соединения могут привести к серьезным проблемам в работе всей системы. На каждом этапе производства проводится контроль качества: контроль геометрии, контроля размеров, контроля поверхности, контроля электрических параметров.

Мы используем различные методы контроля качества: оптический контроль, лазерное сканирование, измерительные приборы. Особое внимание уделяется контролю электрических параметров: импеданс, фазовый сдвиг, потери. Мы используем анализаторы цепей для измерения этих параметров. Также, мы проводим испытания на устойчивость к вибрациям, ударам и изменениям температуры.

Важно не только контролировать качество готовой детали, но и контролировать качество процесса производства. Мы используем статистические методы контроля процесса для выявления и устранения причин дефектов.

Реальные кейсы и уроки

Однажды, мы столкнулись с проблемой увеличения потерь энергии в одном из партий направляющих соединителей, предназначенных для использования в гироскопических датчиках. После тщательного анализа выяснилось, что причина заключалась в загрязнении волнового канала. Загрязнение было вызвано использованием некачественного смазочного материала. В результате, мы внедрили более строгий контроль качества смазочных материалов и улучшили процесс очистки волновых каналов.

Еще один интересный случай – когда при производстве направляющих соединителей для высокочастотных усилителей мы заметили увеличение амплитуды гармоник. Оказалось, что причиной была неровность поверхности волнового канала. Для решения этой проблемы мы внедрили более качественный процесс полировки волновых каналов. Это позволило нам снизить амплитуду гармоник и улучшить характеристики усилителя.

В каждом новом проекте мы стараемся извлечь уроки из предыдущих ошибок и постоянно совершенствовать свои процессы производства.

Перспективы развития производства

Мы постоянно работаем над повышением эффективности и качества производства направляющих соединителей. В частности, мы изучаем возможности использования новых материалов, таких как керамика и композитные материалы. Мы также работаем над автоматизацией процессов производства и внедрением новых методов контроля качества. Важным направлением является разработка новых типов направляющих соединителей с улучшенными характеристиками.

В последнее время активно развивается направление микроэлектромеханических систем (MEMS). В этих системах направляющие соединители играют ключевую роль в передаче сигналов и энергии. Мы планируем разработать новые направляющие соединители, предназначенные для использования в MEMS системах.

Кроме того, мы уделяем большое внимание экологической безопасности производства. Мы используем экологически чистые материалы и технологии, и стараемся минимизировать воздействие на окружающую среду.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

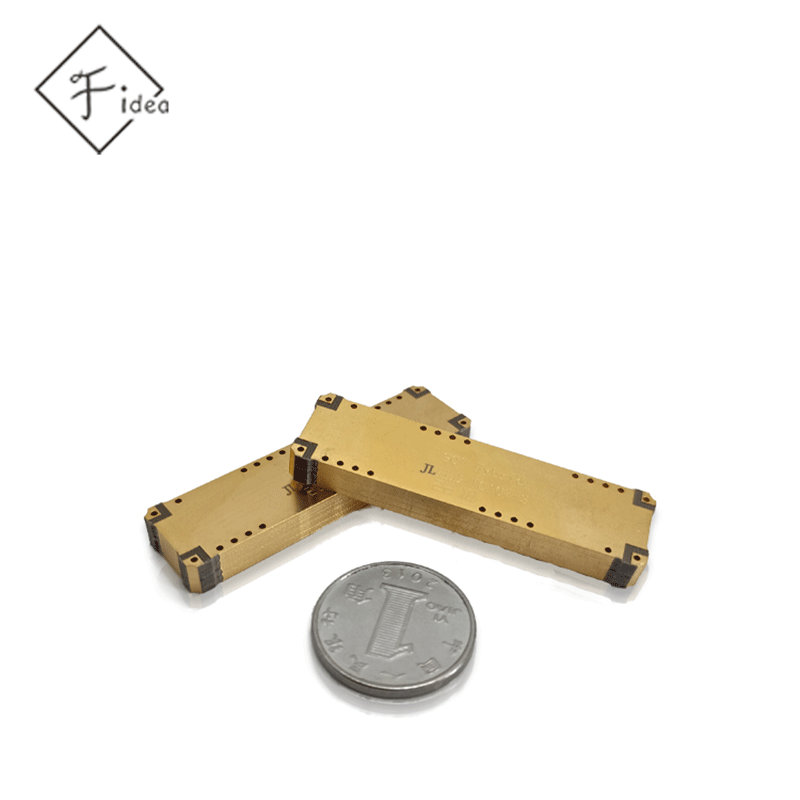

TR-модуль

TR-модуль -

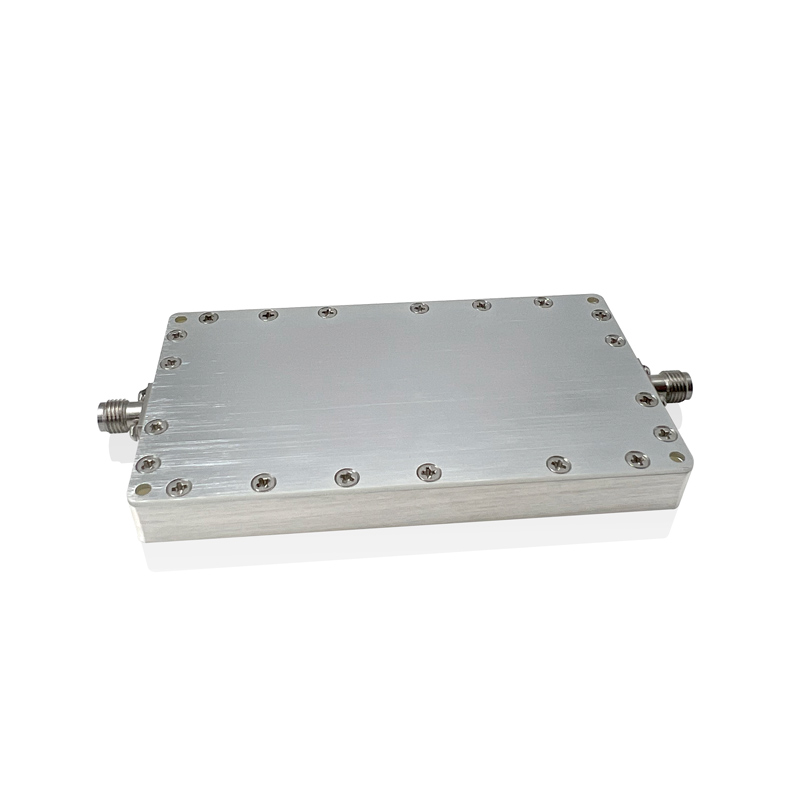

Полосовой фильтр

-

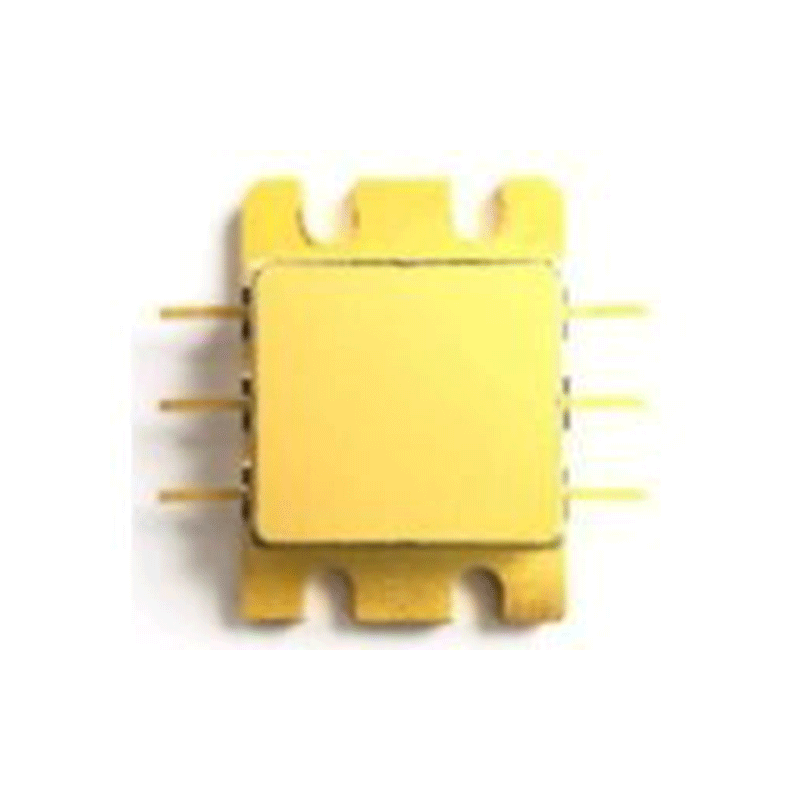

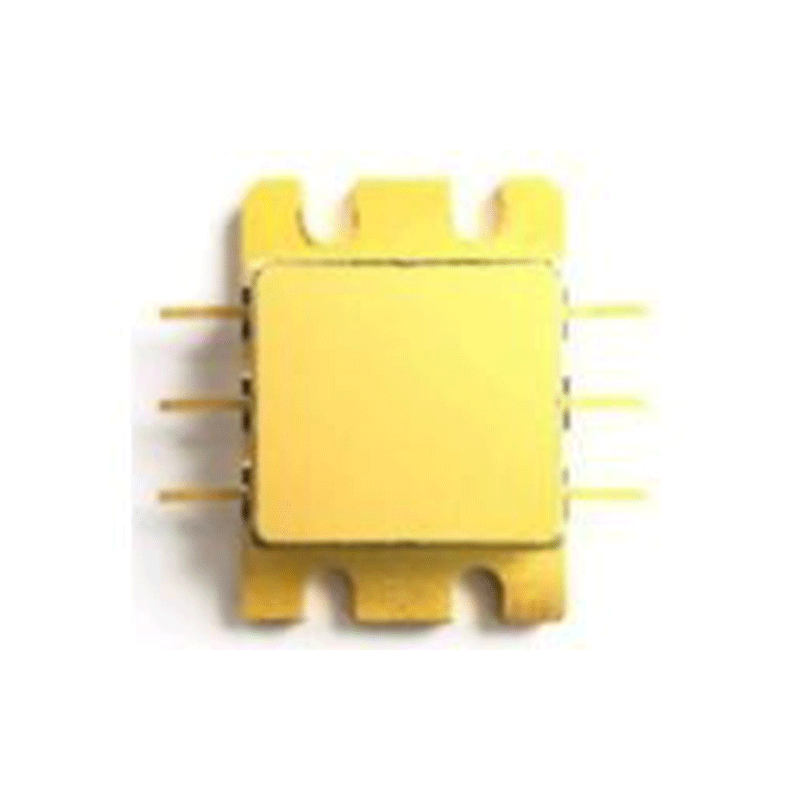

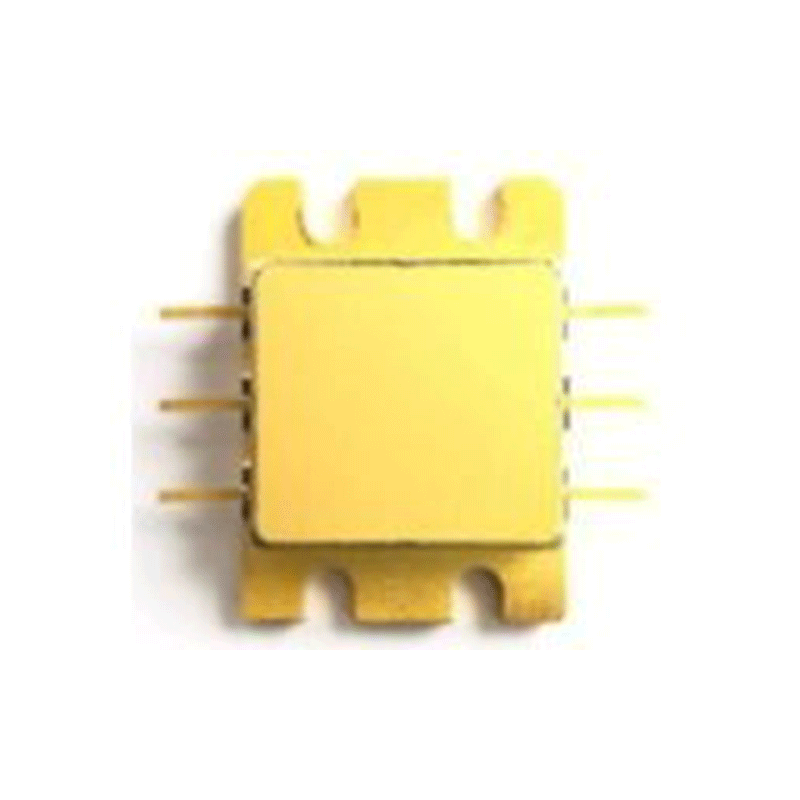

GaN силовые трубки (силовые трубки X и Ku диапазонов)

GaN силовые трубки (силовые трубки X и Ku диапазонов) -

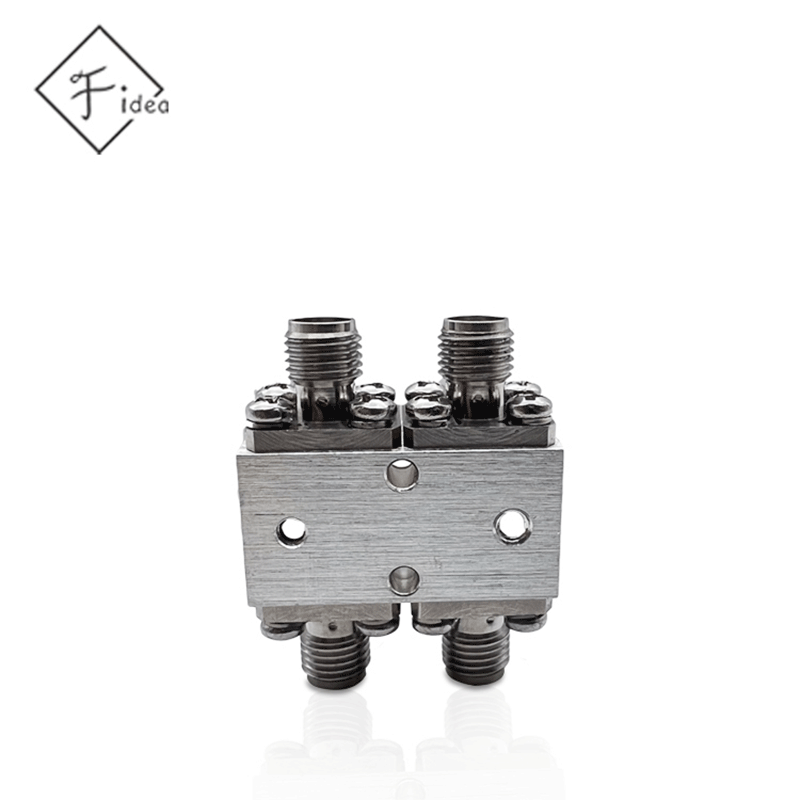

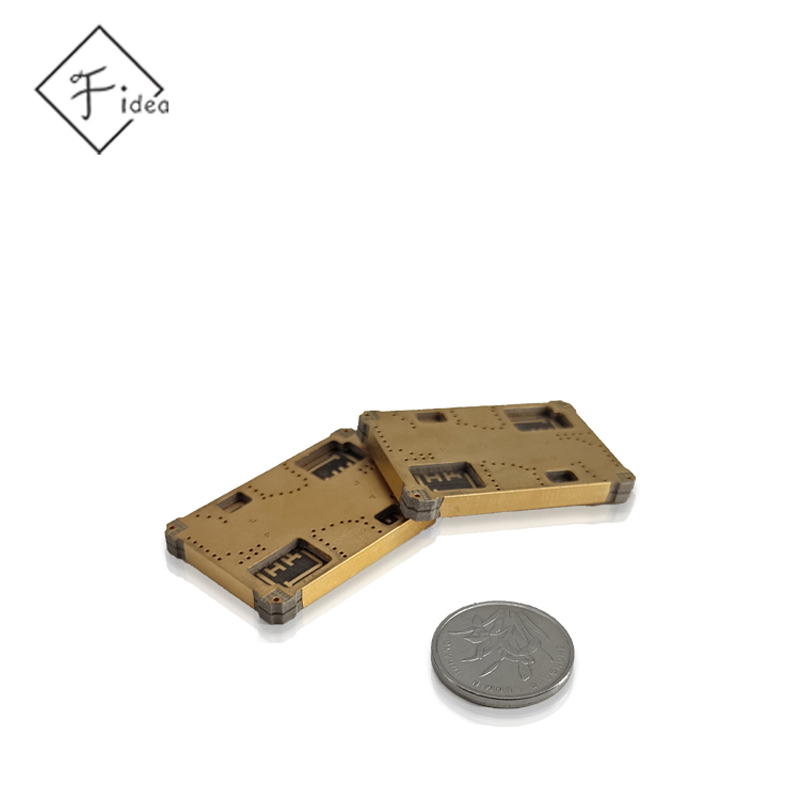

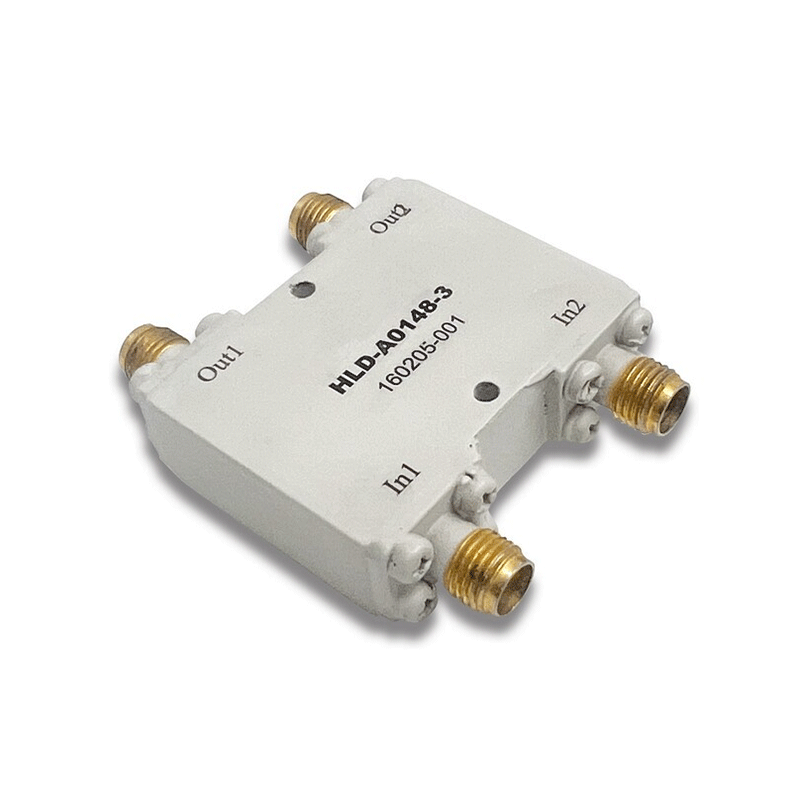

SMD-соединитель

SMD-соединитель -

Фильтр верхних частот

Фильтр верхних частот -

Мультиплексор

Мультиплексор -

GaN-силовая трубка (силовая трубка L-диапазона)

GaN-силовая трубка (силовая трубка L-диапазона) -

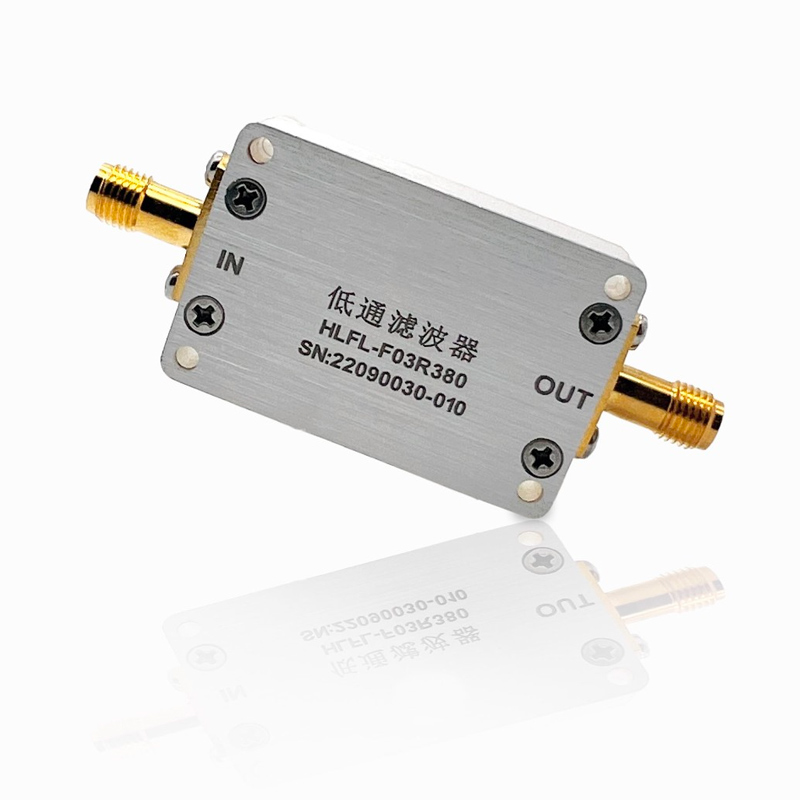

Фильтр нижних частот

Фильтр нижних частот -

SMD Электрический мости

SMD Электрический мости -

GaN-силовая трубка (силовая трубка ниже P-диапазона)

GaN-силовая трубка (силовая трубка ниже P-диапазона) -

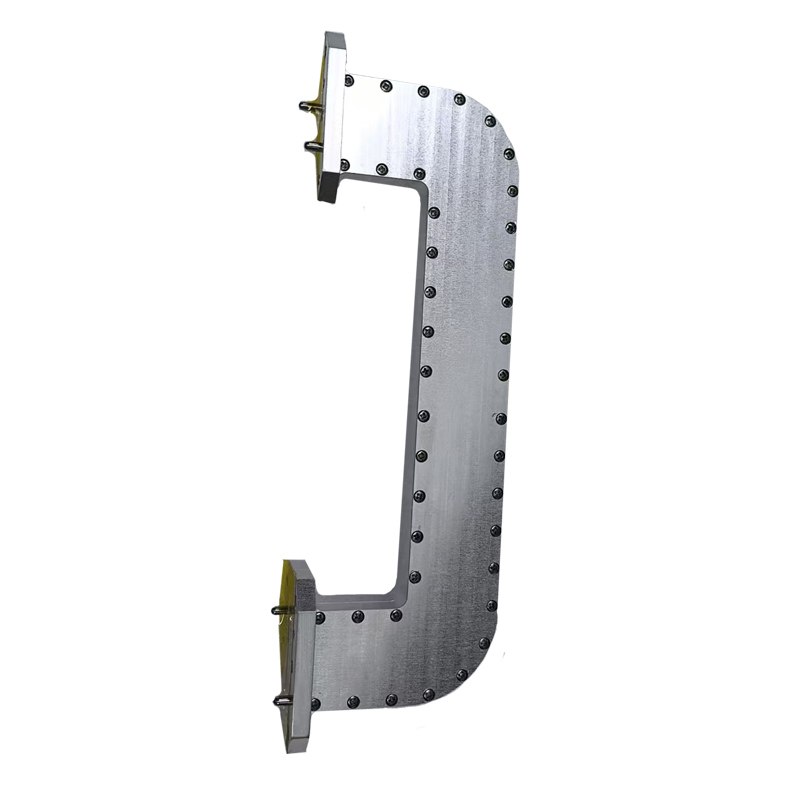

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя -

Кольцевой изолятор

Кольцевой изолятор

Связанный поиск

Связанный поиск- Высокочастотные фильтры в Китае

- Китайские поставщики Микроволновые фильтры с крестообразными пальцами ручной работы

- Поставщики делителей мощности 100 Вт

- Купить Направленный соединитель 80 дБ

- Высококачественный передатчик сигнала модуля ТР диапазона C/X/Ku

- Превосходный 3 дБ гибридный направленный соединитель

- Поставщики делителей мощности HE021 3A 6 METD A

- Ведущий аттенюатор 20 дБ

- Ведущий микрополосковый направленный соединитель

- Китайские сверхширокополосные силовые трубки