Завод для направленной муфты 70 дБ

Эта статья – скорее размышления, чем строго научный доклад. За последние годы наблюдается всплеск интереса к разработке и производству направленных муфт, особенно в области радиочастотного оборудования. Часто сталкиваюсь с нереалистичными ожиданиями по поводу их эффективности, особенно в диапазоне 70 дБ. Попытаюсь поделиться опытом, с которым сталкивался на практике, и обозначить ключевые моменты, которые часто упускают из виду.

Основные проблемы при проектировании направленных муфт высокой мощности

На первый взгляд, создание направленной муфты, обеспечивающей 70 дБ изоляцию, кажется вполне достижимой задачей. Однако, реальность гораздо сложнее. Главный вызов – это минимизация потерь мощности и сохранение формы волны. Простое использование диэлектрика или металлической конструкции, как это часто предлагают в упрощенных схемах, приводит к значительным потерям и искажениям сигнала. Помню один случай, когда мы пытались спроектировать муфту для системы связи в промышленной зоне. Теоретически, расчеты показывали хорошую изоляцию, но на практике, потери были огромными, что делало использование невозможным. Проблема в том, что необходимо учитывать не только геометрические параметры, но и характеристики материала, а также влияние паразитных элементов.

Важно понимать, что направленная муфта – это не просто 'разделитель мощности'. Это сложный радиочастотный компонент, требующий тщательного проектирования и оптимизации. Использование симуляторов (HFSS, CST) – обязательное условие, но даже они не всегда дают точные результаты. Необходимо проводить экспериментальные измерения для подтверждения расчетных данных. Часто, самое сложное – это учет влияния рабочей частоты на параметры муфты. То, что работает на одной частоте, может совершенно не подойти для другой.

Материалы и конструкция: На что обращать внимание

Выбор материала – критически важный фактор. Для высокой мощности и направленной муфты часто используют материалы с высоким диэлектрическим прочностью, такие как PTFE (тефлон) или полиимид. Но даже эти материалы имеют свои ограничения. Например, при высоких температурах (которые неизбежны при работе с мощными сигналами) они могут деградировать и терять свои свойства. Использование специализированных компаундов с добавками, улучшающими термостойкость и диэлектрические характеристики, может быть оправдано, но это существенно увеличивает стоимость.

Конструкция муфты также играет важную роль. Вариантов множество: от простых диэлектрических отделителей до сложных конструкций с использованием металлических экранов и разделителей. В нашем случае, мы часто использовали комбинацию этих подходов. Например, для обеспечения высокой изоляции в широком диапазоне частот мы применяли многослойную конструкцию с чередованием диэлектрических слоев и металлических экранов. Главное – это минимизировать паразитные эффекты и обеспечить равномерное распределение напряжения.

Проблемы масштабирования и производства

Переход от лабораторной модели к серийному производству направленных муфт – это отдельный этап, со своими сложностями. Обеспечение стабильности параметров при изменении размеров и геометрии муфты – задача нетривиальная. Важно учитывать допуски на изготовление деталей, а также влияние производственных процессов на характеристики материала. Один из самых больших вызовов – это контроль качества. Небольшие дефекты, незаметные на тестовом стенде, могут приводить к серьезным проблемам в реальной эксплуатации. Например, мы сталкивались с ситуацией, когда небольшая трещина в диэлектрике приводила к значительным потерям мощности. Это требует использования высокоточного оборудования для контроля и проверки готовой продукции.

Производство направленных муфт, особенно в больших объемах, требует специализированного оборудования и квалифицированного персонала. Это может быть серьезным барьером для небольших компаний. Поэтому, часто проще закупать готовые решения у проверенных поставщиков, если речь идет о стандартных конфигурациях. Мы, в ООО Частоты-идея Технология, занимаемся разработкой и производством широкого спектра микроволновых компонентов, включая направленные муфты. Наш опыт позволяет нам решать самые сложные задачи и предлагать оптимальные решения для наших клиентов. Мы специализируемся на разработке и производстве делителей мощности, ответвителей, мостов и других компонентов для микроволновой промышленности. Более подробную информацию можно найти на нашем сайте:

Практические примеры и ошибки

Помню один проект, где мы пытались создать направленную муфту для системы измерения мощности в промышленном реакторе. Была амбициозная цель – обеспечить изоляцию до 100 дБ. Однако, в итоге, нам удалось достичь лишь 75 дБ, и это привело к проблемам с точностью измерений. Причиной тому стало недостаточное внимание к влиянию температуры на диэлектрические свойства материала. Мы не учли, что при высоких температурах диэлектрик расширяется, что приводит к изменению геометрии муфты и ухудшению изоляции. Этот опыт научил нас важности учета всех факторов, влияющих на работу муфты.

Еще одна распространенная ошибка – это недооценка влияния паразитных элементов. На практике, даже небольшие металлические детали могут существенно влиять на характеристики направленной муфты, особенно на высоких частотах. Поэтому, необходимо тщательно прорабатывать схему муфты и учитывать все возможные паразитные эффекты. В противном случае, можно получить непредсказуемые результаты.

Будущее направленных муфт

На мой взгляд, будущее направленных муфт связано с использованием новых материалов и технологий. Например, применение нанотехнологий может позволить создать муфты с улучшенными диэлектрическими свойствами и меньшими потерями мощности. Также, перспективным направлением является использование 3D-печати для изготовления сложных геометрических конструкций. Это позволит создавать муфты с оптимальными характеристиками и снизить стоимость производства.

Несмотря на все сложности, разработка и производство направленных муфт остается важной задачей для современной электроники. Оптимизация существующих технологий и разработка новых решений позволит создавать более эффективные и надежные системы связи и передачи данных.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

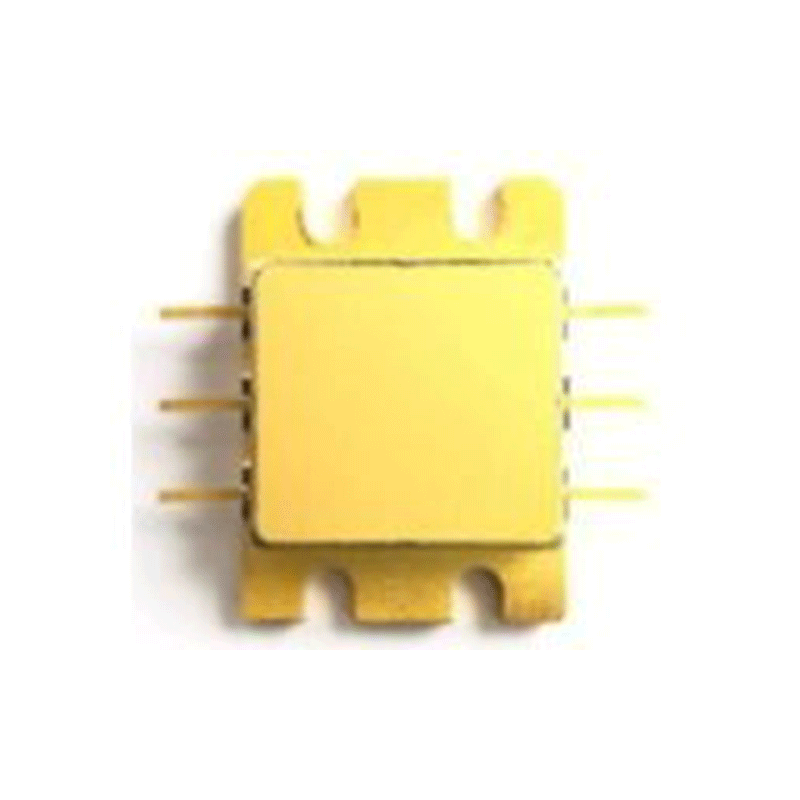

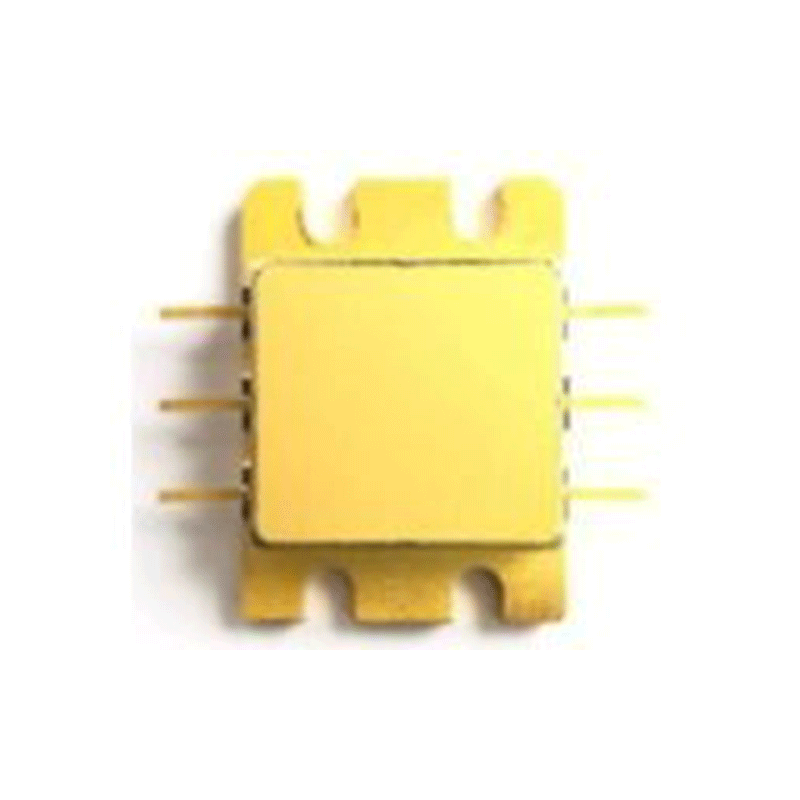

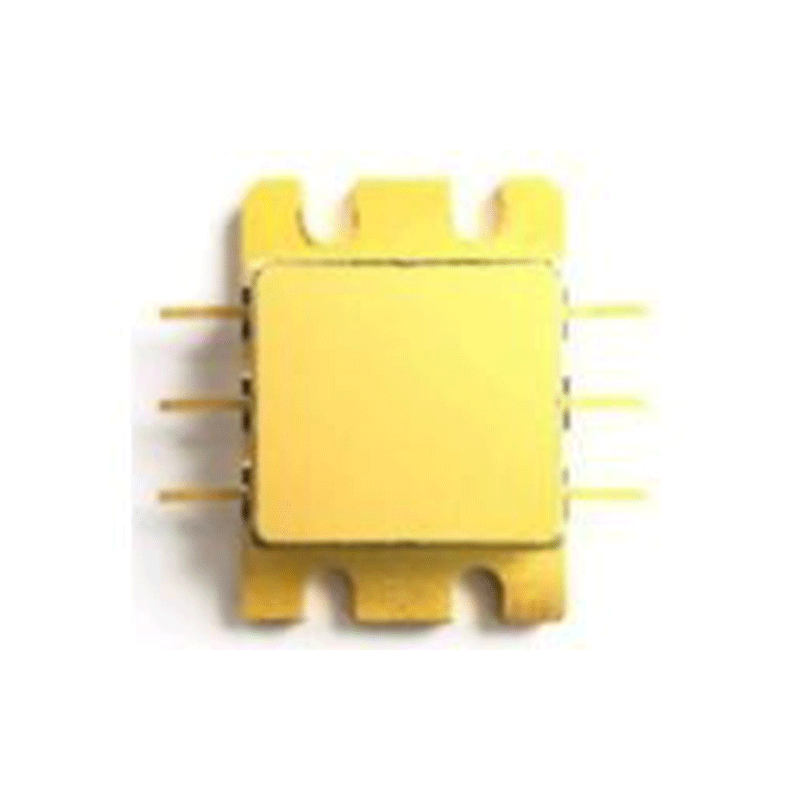

GaN-силовая трубка (силовая трубка L-диапазона)

GaN-силовая трубка (силовая трубка L-диапазона) -

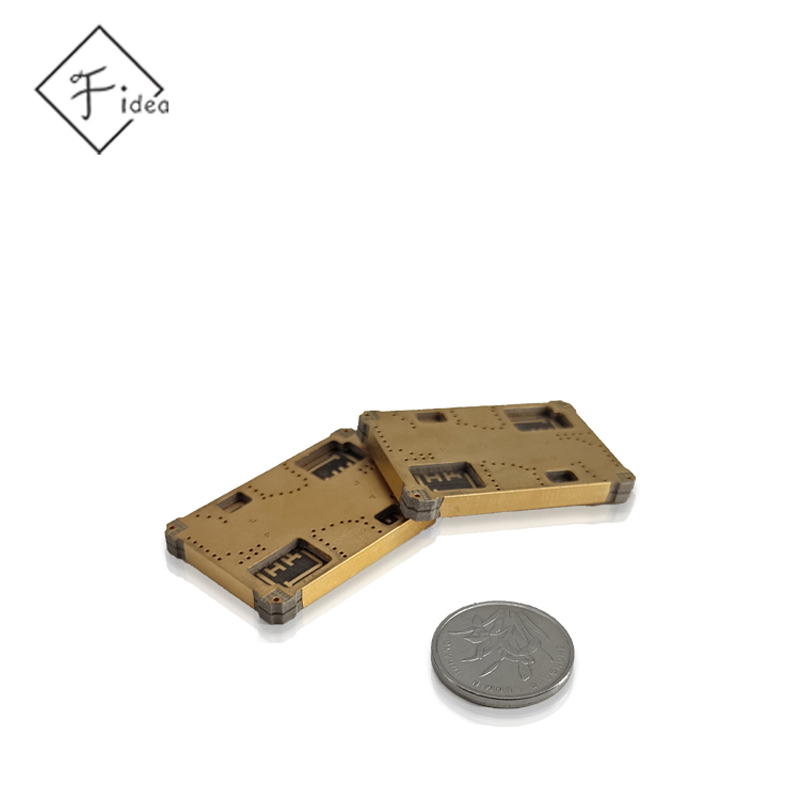

TR-модуль

TR-модуль -

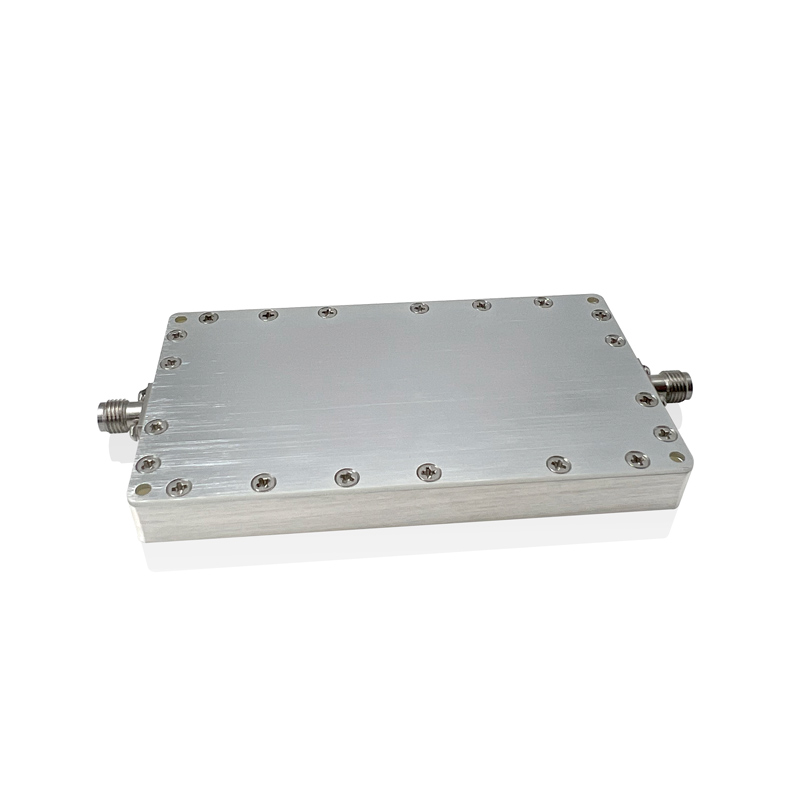

Полосовой фильтр

-

Полосовой фильтр

Полосовой фильтр -

GaN-силовая трубка (S-диапазон)

GaN-силовая трубка (S-диапазон) -

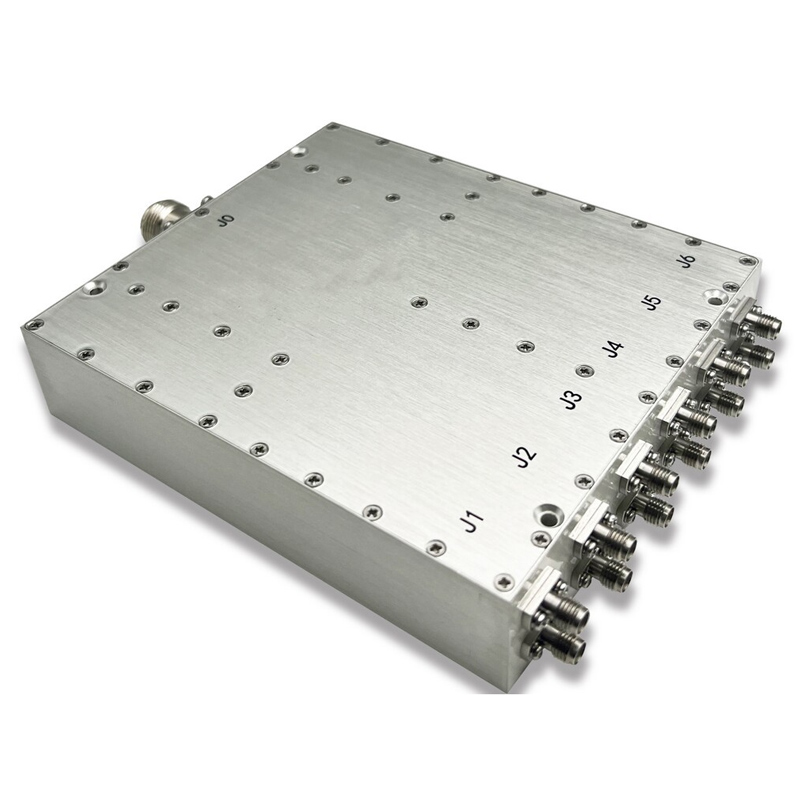

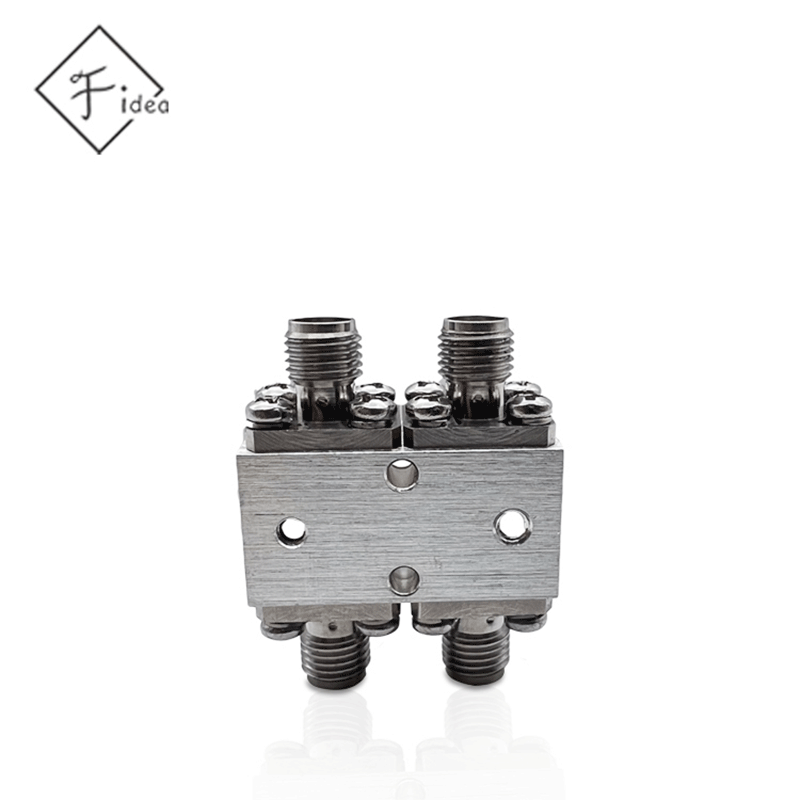

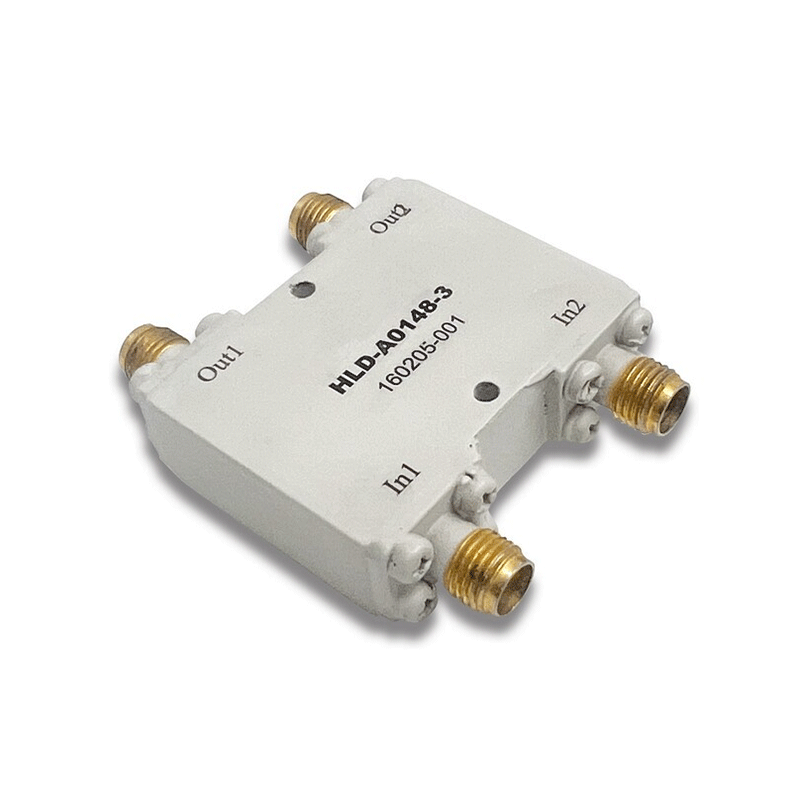

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя -

Аттенюатор

Аттенюатор -

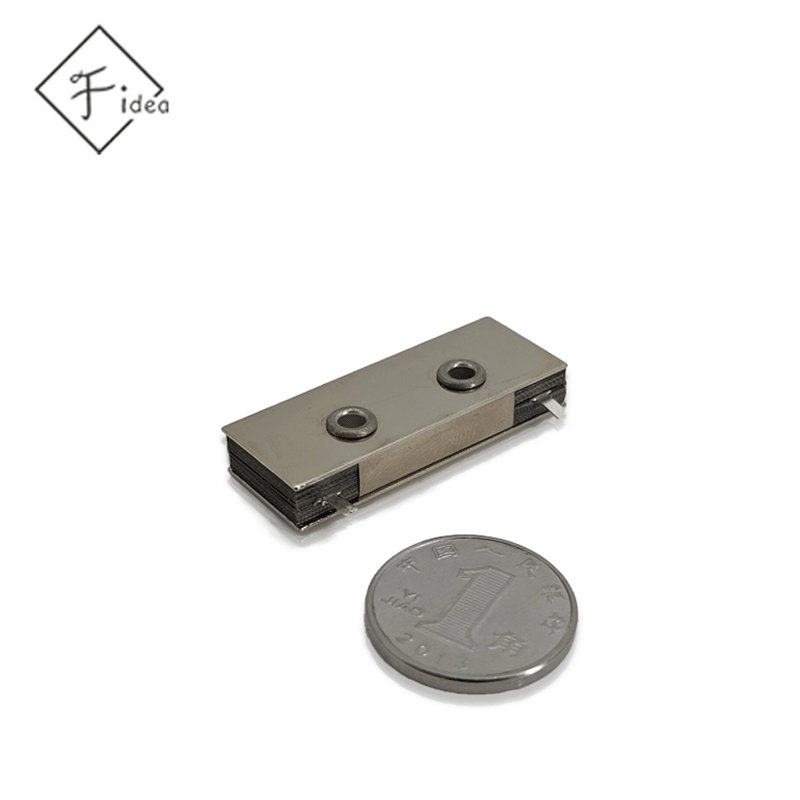

Drop-in Электрический мостик

Drop-in Электрический мостик -

SMD-соединитель

SMD-соединитель -

GaN силовые трубки (силовые трубки X и Ku диапазонов)

GaN силовые трубки (силовые трубки X и Ku диапазонов) -

GaN-силовая трубка (силовая трубка ниже P-диапазона)

GaN-силовая трубка (силовая трубка ниже P-диапазона) -

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя

Связанный поиск

Связанный поиск- направленный ответвитель принцип работы

- Принцип работы отличной направленной муфты

- СВЧ-фильтр микроволнового диапазона

- Поставщики направленных соединителей 8 дБ

- Превосходные GaAs силовые трубки

- Купить Микроволновая направленная копплер

- Радиочастотный синтезатор из Китая

- Поставщики сверхширокополосных мостов из Китая

- Ведущий аттенюатор N-типа

- Поставщики Симметричные линейные СВЧ полосовые фильтры