Завод для направленной муфты 40 дБ

Все мы сталкивались с ситуацией, когда требуется создать или приобрести устройство для формирования направленной муфты с определенным коэффициентом усиления. Часто в запросах фигурирует упоминание направленной муфты 40 дБ, и кажется, что это простая задача. На деле же, как показывает практика, за кажущейся простотой скрывается целый комплекс инженерных решений, которые нужно тщательно просчитывать. В этой статье я хочу поделиться своим опытом, как проектирования, так и производства таких устройств, обозначить типичные ошибки и предложить некоторые подходы к оптимизации.

Что такое направленная муфта и зачем она нужна?

Для начала, давайте разберемся, что такое направленная муфта и для чего она используется. По сути, это устройство, предназначенное для формирования и управления направлением электромагнитного потока в микроволновом диапазоне. Она может применяться в различных приложениях: от антенных систем и испытательного оборудования до систем связи и радиолокации. Концепция проста: несколько отражателей и рефлекторов, расположенные под определенным углом, фокусируют или рассеивают микроволновое излучение в нужном направлении.

Зачем нужно 40 дБ усиления? Нужно понимать, что это не какая-то магическая цифра. Значение 40 дБ является результатом компромисса между различными параметрами системы. Более высокое усиление обычно требует более сложной конструкции, более точной настройки и более чувствительных компонентов. В то же время, слишком высокое усиление может привести к нежелательным эффектам, таким как образование стоячих волн и повышение уровня нежелательных излучений. Например, при работе с мощными микроволновыми источниками, необходимо тщательно следить за безопасностью.

Мы в ООО Частоты-идея Технология нередко сталкиваемся с запросами на изготовление подобных устройств. Часто клиенты не до конца понимают требования к направленной муфте 40 дБ и ожидают нереальных показателей. Поэтому, предварительное техническое задание – это ключевой этап работы.

Важность точной геометрии и материалов

Геометрия направленной муфты, в особенности углы отражения и расстояние между элементами, играет критическую роль в определении ее характеристик. Даже небольшие отклонения от расчетных значений могут привести к существенному снижению эффективности. Мы используем современные системы компьютерного моделирования для оптимизации геометрии перед началом производства. В AutoCAD, конечно, этого недостаточно. Нужны специализированные программы, способные учитывать свойства материалов и электромагнитные взаимодействия.

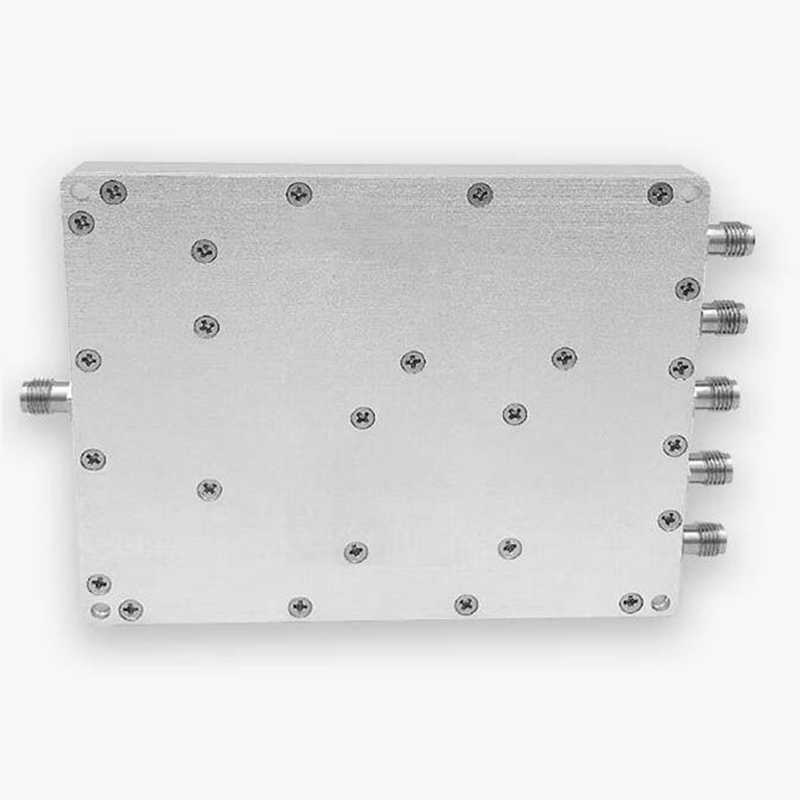

Кроме геометрии, важную роль играют материалы. Отражающие поверхности должны иметь высокую отражающую способность в интересующем диапазоне частот. Часто применяются алюминиевые сплавы с электролитическим хромированием или другие специальные покрытия. Но выбор материала зависит от многих факторов, включая бюджет, требуемую точность и условия эксплуатации.

Ранее мы использовали обычный алюминий, что приводило к неплохим результатам, но не всегда стабильным. Необходимость в более точной настройке и повышенных характеристиках привела к внедрению материалов с более высокой отражающей способностью и повышенной термостойкостью. Это позволило добиться более предсказуемых результатов и упростить процесс настройки.

Проблемы при производстве и методы их решения

Один из самых распространенных проблем при изготовлении направленной муфты 40 дБ – это обеспечение высокой точности изготовления элементов. Любые погрешности в размерах или углах наклона могут существенно ухудшить характеристики устройства. Наши производственные линии оснащены современным оборудованием для обработки металла: лазерная резка, фрезерование, шлифование. Мы также используем контрольно-измерительный инструмент для контроля качества на всех этапах производства.

Другая проблема – это сборка и механическая фиксация элементов. Элементы направленной муфты должны быть надежно закреплены в определенном положении, чтобы не смещаться под воздействием вибраций или внешних факторов. Мы используем различные методы механической фиксации: сварка, пайка, использование специальных клеевых составов.

Однажды мы столкнулись с проблемой деформации отражателей при нагреве. Оказалось, что выбранный алюминиевый сплав имеет высокую теплопроводность и подвержен термическим деформациям. Решением стало использование сплава с более низкой теплопроводностью и применение термостойких покрытий. Это был важный урок, который мы учли при проектировании последующих направленных муфт.

Калибровка и тестирование готового устройства

После изготовления направленной муфты необходимо провести ее калибровку и тестирование. Это позволяет убедиться, что устройство соответствует требуемым характеристикам. Для этого используется специальное измерительное оборудование: анализатор спектра, векторный анализатор цепей, измеритель уровня излучения. Мы используем наши собственные стенды для тестирования, разработанные с учетом специфики работы с микроволновыми сигналами.

Калибровка – это сложный процесс, требующий опыта и квалификации. Необходимо учитывать влияние окружающих объектов и атмосферы на характеристики устройства. Мы тщательно контролируем все факторы, которые могут повлиять на точность измерений.

Собственно, мы даже разработали собственную методику калибровки, основанную на использовании калибровочного волновода и математическом моделировании. Это позволяет нам получать более точные результаты и сократить время калибровки.

Перспективы развития

Мы постоянно работаем над улучшением наших технологий производства направленных муфт 40 дБ. В частности, мы исследуем возможности использования новых материалов и технологий изготовления. Например, мы изучаем применение наноструктурных материалов для повышения отражающей способности и снижения веса устройств.

Кроме того, мы работаем над автоматизацией производственных процессов. Это позволяет снизить себестоимость продукции и повысить ее качество. Наши планы включают внедрение роботизированных линий для обработки металла и сборки направленных муфт.

В перспективе мы видим будущее направленных муфт 40 дБ в уменьшении габаритов и увеличении функциональности. Мы планируем разрабатывать модульные устройства, которые можно легко адаптировать к различным приложениям.

Мы в ООО Частоты-идея Технология уверены, что дальнейшее развитие технологий производства направленных муфт будет связано с использованием новых материалов, автоматизации и компьютерного моделирования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

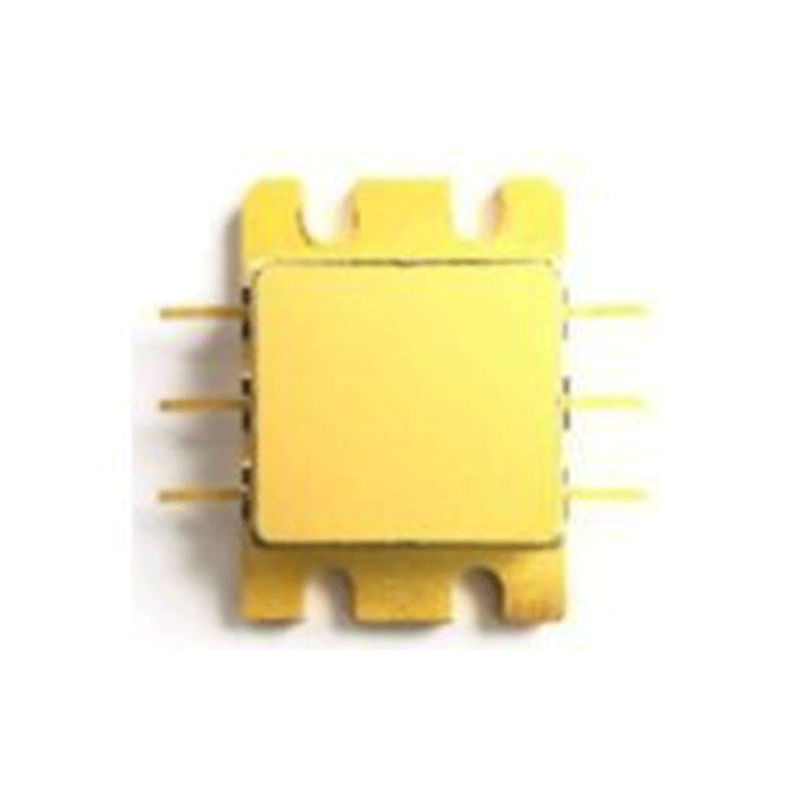

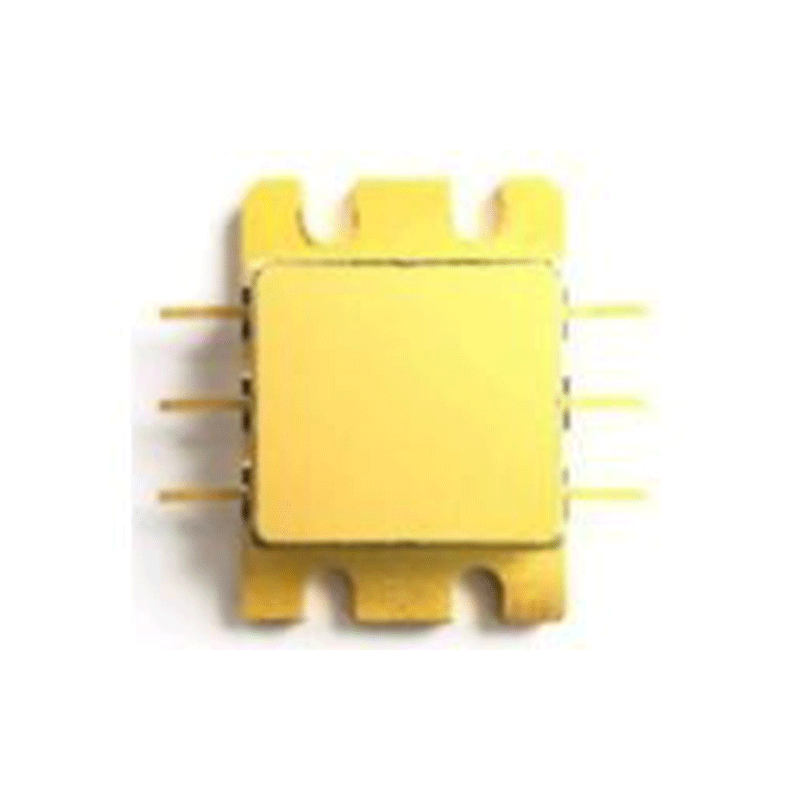

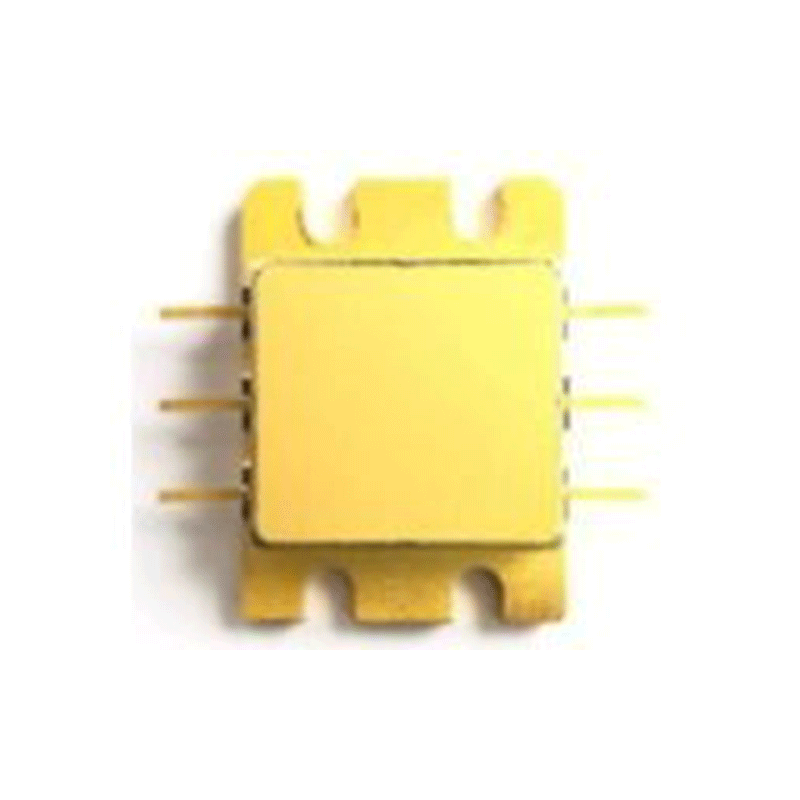

GaN силовые трубки (силовые трубки X и Ku диапазонов)

GaN силовые трубки (силовые трубки X и Ku диапазонов) -

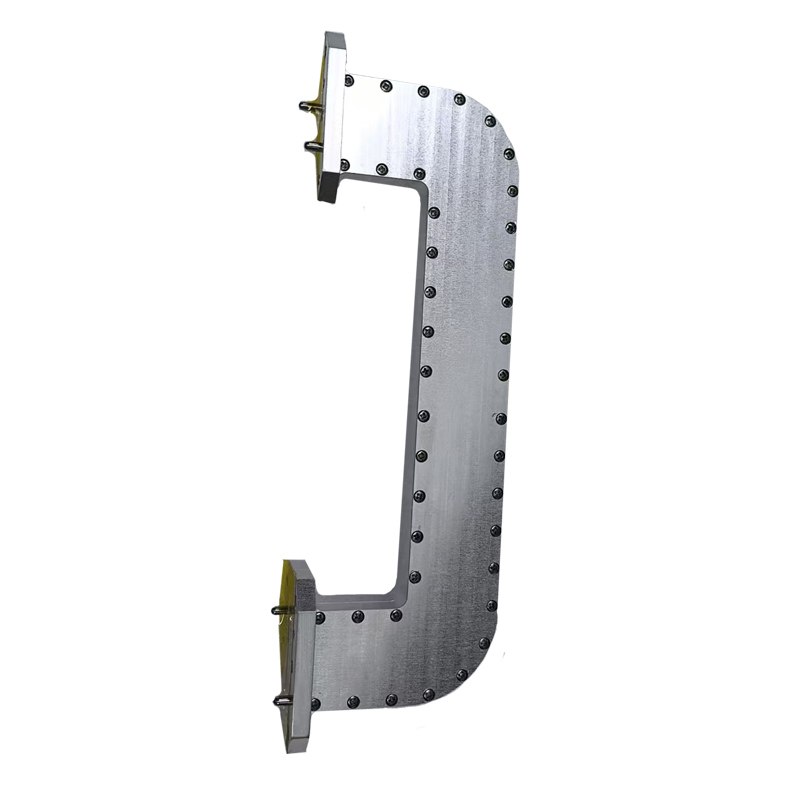

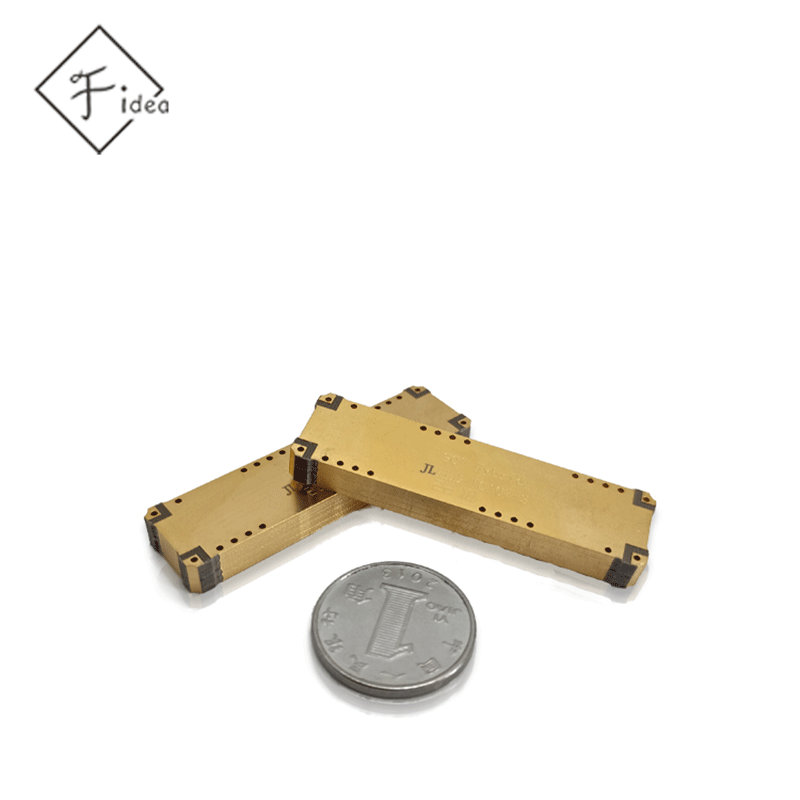

Drop-in Электрический мостик

Drop-in Электрический мостик -

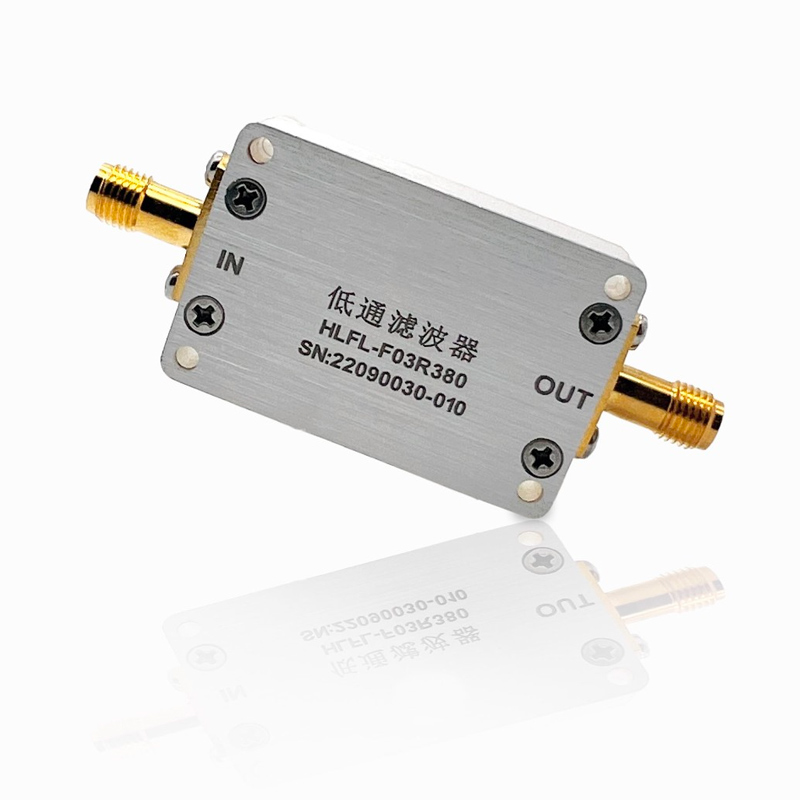

Фильтр верхних частот

Фильтр верхних частот -

Сверхширокополосные силовые трубки и модули GaN

Сверхширокополосные силовые трубки и модули GaN -

GaN-силовая трубка (S-диапазон)

GaN-силовая трубка (S-диапазон) -

GaN-силовая трубка (силовая трубка L-диапазона)

GaN-силовая трубка (силовая трубка L-диапазона) -

GaN-силовая трубка (силовая трубка C-диапазона)

GaN-силовая трубка (силовая трубка C-диапазона) -

Аттенюатор

Аттенюатор -

SMD Электрический мости

SMD Электрический мости -

Балун

Балун -

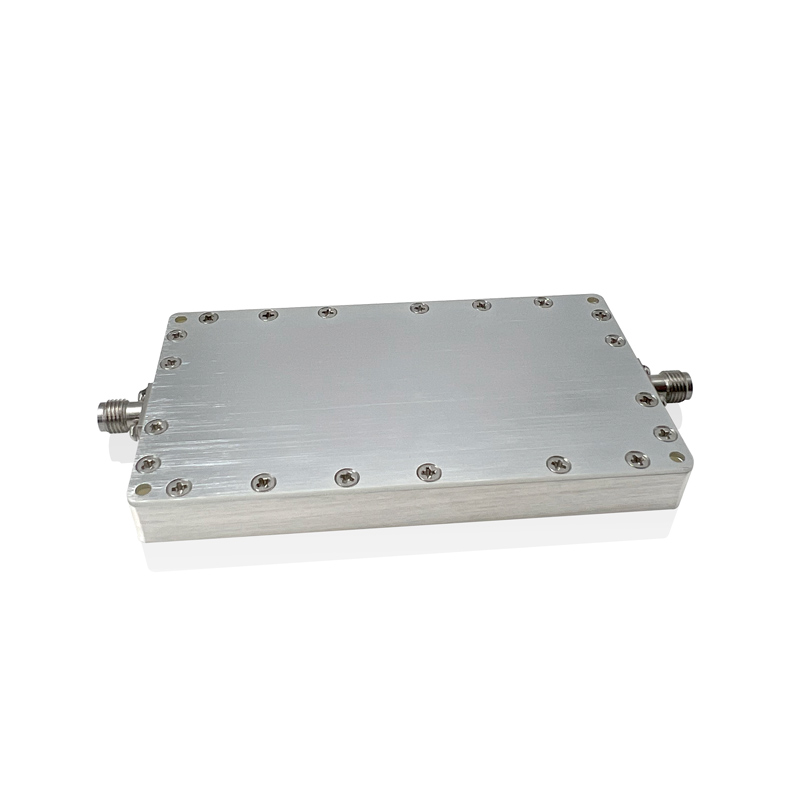

Полосовой фильтр

Полосовой фильтр -

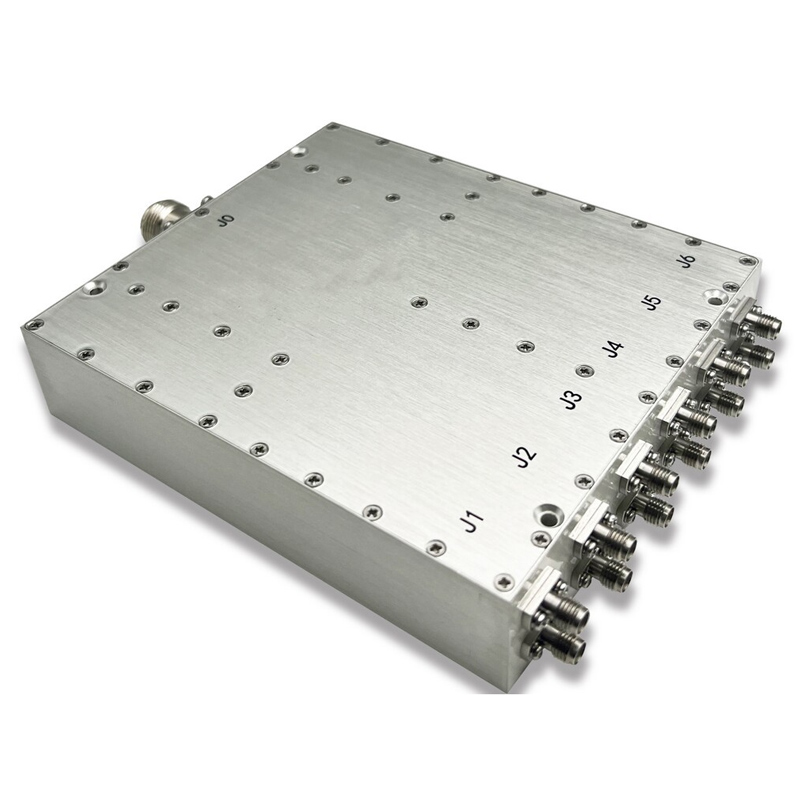

Делитель мощности

Делитель мощности

Связанный поиск

Связанный поиск- Ведущие полосовые СВЧ фильтры 5-9 ГГц

- ответвитель 1 отвод

- Поставщики 2-полосных делителей мощности

- Поставщики синтезаторов питания из Китая

- Ведущий направленный соединитель 300/500 МГц

- Китайские поставщики перестраиваемых микроволновых фильтров

- Поставщики пользовательских соединителей

- Ведущий делитель мощности 1/3

- Высококачественные трубки питания X-диапазона

- Ведущие направленные соединители