Завод для микроволнового направленного соединителя Принцип работы

Итак, речь о заводе для микроволнового направленного соединителя, а точнее, о производстве ключевых компонентов – делителей мощности. Многие начинают с представления об этом как о простом устройстве, разделяющем мощность. Это, конечно, правда, но в реальности всё гораздо интереснее и требует глубокого понимания микроволновой физики, элементной базы и, что немаловажно, точных расчетов. Часто видим попытки упростить конструкцию, что приводит к снижению эффективности и даже полному выходу из строя изделия. Иногда даже не понимают, что критична не только схема, но и геометрия, материал и технология сборки.

Обзор: от теории к практике – что важно знать

В двух словах: делитель мощности – это устройство, предназначенное для эффективного разделения мощности микроволнового сигнала на несколько ветвей. Применение – широчайшее: от вещательных релей до сложных систем радиосвязи. В последние годы, особенно в области 5G и спутниковой связи, спрос на высокоточные и надежные микроволновые направленные соединители и их компоненты, в частности, на делители мощности, стремительно растет. Наша компания, ООО Частоты-идея Технология (https://www.fi-mw.ru), специализируется на производстве именно этих компонентов и сталкивается с рядом специфических задач при освоении новых проектов. Мы постоянно работаем над оптимизацией процессов, учитывая как требования к производительности, так и экономические факторы.

Основные типы и принципы работы

Существуют различные типы делителей мощности: числовые (делящие сигнал на фиксированное количество ветвей), переменные (с регулируемой степенью разделения), и, конечно, комбинации этих типов. Самый распространенный принцип работы основан на использовании последовательно соединенных резистивных делителей. Однако, в микроволновом диапазоне это неэффективно – создаются значительные потери. Поэтому чаще применяются конструкции на основе диодных делителей или капиллярных дисков. Диодные делители, например, позволяют достичь более высоких коэффициентов передачи и снизить потери, но требуют более тщательного подбора диодов и оптимизации схемы.

Еще один распространенный подход – это использование микрополосковых структур, создаваемых на печатных платах. Здесь важна не только геометрия линии передачи, но и качество материала подложки. Часто возникают проблемы с согласованием импеданса, особенно при работе с сигналами высокой частоты. Мы сталкивались с ситуациями, когда кажущаяся простая схема делителя мощности давала катастрофические результаты из-за неточностей в расчетах и отклонений от проектных значений.

Выбор материалов и их влияние на характеристики

Выбор материалов для изготовления делителей мощности – это отдельная сложная задача. Основными критериями являются высокая диэлектрическая прочность, низкие потери, хорошая теплопроводность и стабильность характеристик при различных температурах. Наиболее часто используются материалы с низким тангенсом угла диэлектрических потерь (tan δ), такие как PTFE (тефлон), слюда, керамика и полиимид. Однако, каждый из этих материалов имеет свои преимущества и недостатки. Например, PTFE обладает отличными диэлектрическими свойствами, но плохая теплопроводность может стать проблемой при высоких мощностях.

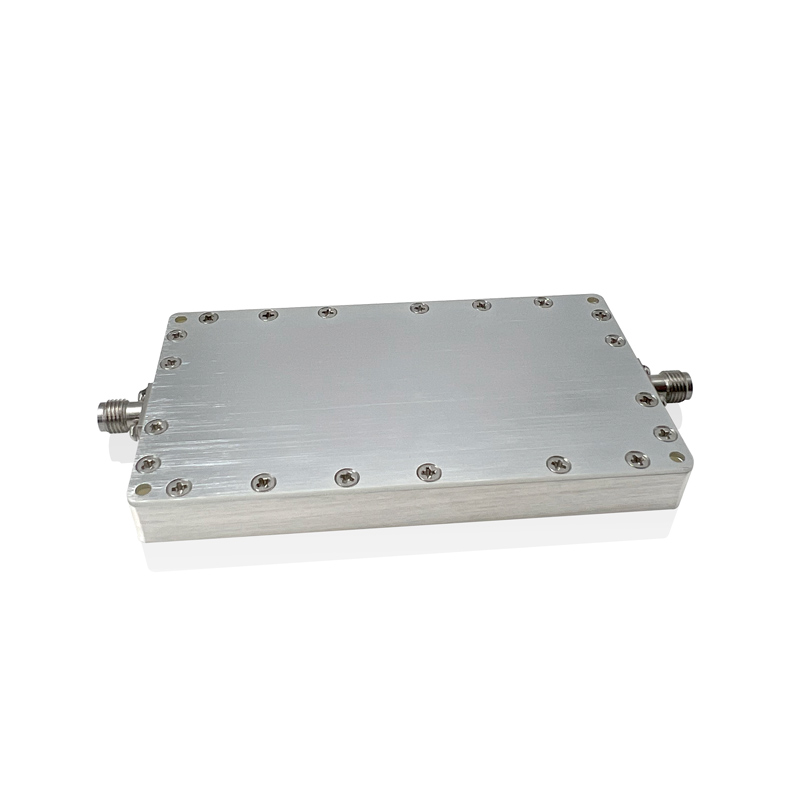

При изготовлении корпуса часто используют алюминий или медь – они обеспечивают хорошую теплоотвод. Важно учитывать, что тепловыделение в делителе мощности может быть значительным, особенно при высоких уровнях мощности, поэтому необходимо предусматривать эффективную систему охлаждения. Мы часто экспериментируем с различными типами теплоотводов, начиная от простых алюминиевых пластин и заканчивая сложными радиаторными конструкциями.

Особого внимания требует выбор диэлектрической подложки для микрополосковых структур. Здесь необходимо учитывать не только диэлектрические потери, но и механическую прочность материала. Неправильный выбор подложки может привести к деформации линии передачи и ухудшению характеристик делителя мощности. При работе с высокочастотными сигналами, даже небольшие отклонения от проектной геометрии могут существенно повлиять на потери и согласование импеданса.

Проблемы при производстве и методы их решения

Процесс производства делителей мощности – это многоступенчатая процедура, требующая высокой точности и контроля качества. На начальном этапе происходит изготовление печатной платы (если используется микрополосковая конструкция). Далее – сверление отверстий, пайка компонентов, нанесение защитного покрытия. Самый сложный этап – это контроль качества и тестирование готового изделия. Необходимо проверить коэффициент передачи, согласование импеданса, потери и устойчивость к перегрузкам.

Чаще всего возникают проблемы с качеством пайки. Плохая пайка может привести к возникновению дополнительных сопротивлений и ухудшению характеристик делителя мощности. Мы используем автоматизированные системы пайки и тщательно контролируем качество пайки с помощью микроскопов и других приборов. Также, нередко встречаются проблемы с геометрии микрополосковых структур. Неточности в размерах линии передачи могут привести к несогласованию импеданса и увеличению потерь. Для решения этой проблемы мы используем современные методы калибровки и микроскопический контроль качества.

Контроль качества и тестирование

Для контроля качества делителей мощности мы используем различные методы и оборудование. В первую очередь, проводится визуальный осмотр для выявления дефектов пайки и механических повреждений. Далее, измеряется коэффициент передачи с помощью векторного анализатора цепей (VNA). VNA позволяет точно определить потери, согласование импеданса и другие характеристики делителя мощности. Также, мы проводим испытания на устойчивость к перегрузкам и воздействию температурных изменений. Особое внимание уделяется проверке стабильности характеристик делителя мощности в течение длительного времени.

Мы также применяем методы моделирования с использованием программного обеспечения типа Ansys HFSS. Это позволяет оптимизировать конструкцию делителя мощности и предсказать его характеристики до начала производства. Это значительно экономит время и ресурсы, а также позволяет избежать многих проблем, которые могут возникнуть при изготовлении.

Реальный пример: оптимизация делителя мощности для спутниковой связи

Недавно нам поступил заказ на разработку и изготовление делителя мощности для системы спутниковой связи. Требования к изделию были очень высокими: небольшие потери, широкий диапазон рабочих частот, высокая устойчивость к внешним воздействиям. Первоначально мы использовали стандартную конструкцию на основе диодных делителей, но результаты оказались неудовлетворительными. Потери были слишком высокими, а согласование импеданса – неоптимальным. Тогда мы решили пересмотреть конструкцию и разработать новую схему на основе микрополосковых структур. При этом мы использовали современные методы моделирования и оптимизации, а также тщательно контролировали качество изготовления.

В результате, нам удалось разработать делитель мощности с потерями, на 3 дБ ниже, чем у стандартной конструкции. Согласование импеданса было оптимизировано, а устойчивость к внешним воздействиям – повышена. Клиент был очень доволен результатом, и мы получили положительные отзывы. Этот опыт показал нам, что даже кажущаяся простая задача может потребовать серьезного подхода и использования современных технологий. Мы продолжаем совершенствовать наши процессы и разрабатывать новые решения для микроволновой промышленности.

Перспективы развития

В будущем нас ждет дальнейшее развитие технологий микроволновых направленных соединителей и их компонентов. Ожидается появление новых материалов и конструкций, которые позволят достичь еще более высоких характеристик и снизить стоимость изделий. Мы планируем активно участвовать в этих разработках и предлагать нашим клиентам самые современные решения. Особое внимание мы уделяем разработке энергоэффективных и компактных делителей мощности, которые будут востребованы в мобильных системах связи и беспроводных устройствах.

Кроме того, мы исследуем возможность использования новых методов производства, таких как 3D-печать, для изготовления сложных микроволновых структур. Это позволит нам сократить время изготовления и снизить затраты на производство. Мы уверены, что наши усилия помогут нам сохранить лидирующие позиции на рынке микроволновых компонентов.

Надеемся, эта информация окажется полезной. Если у вас есть какие-либо вопросы, пожалуйста, свяжитесь с нами. Мы

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

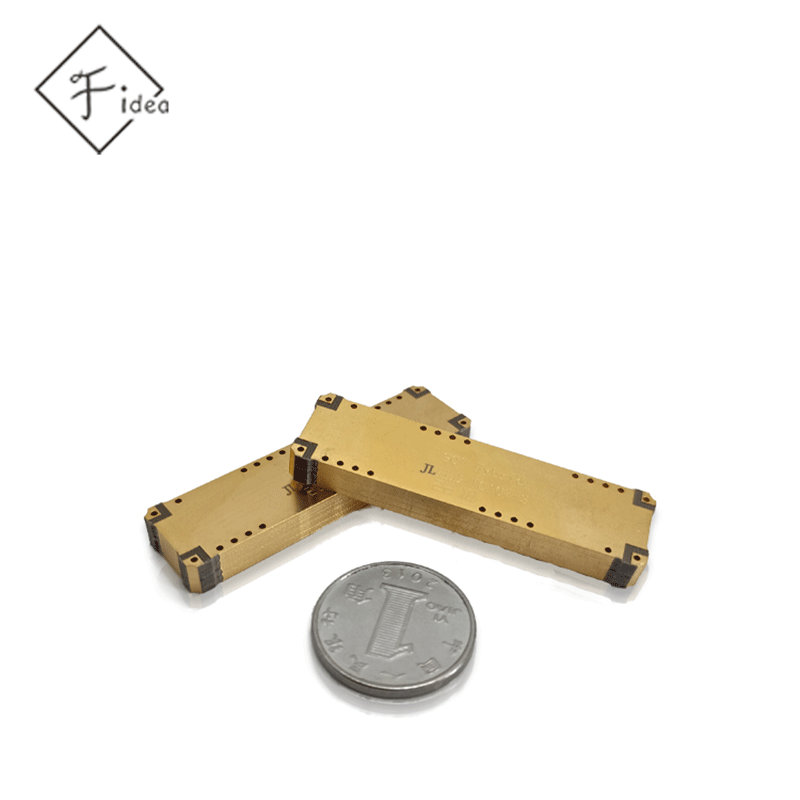

Полосовой фильтр

Полосовой фильтр -

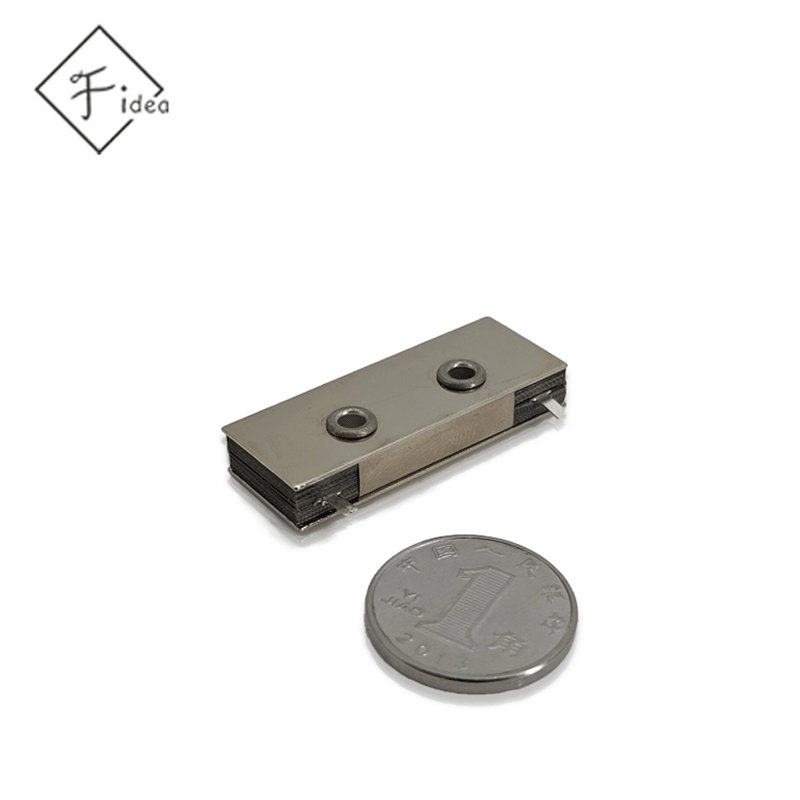

SMD Электрический мости

SMD Электрический мости -

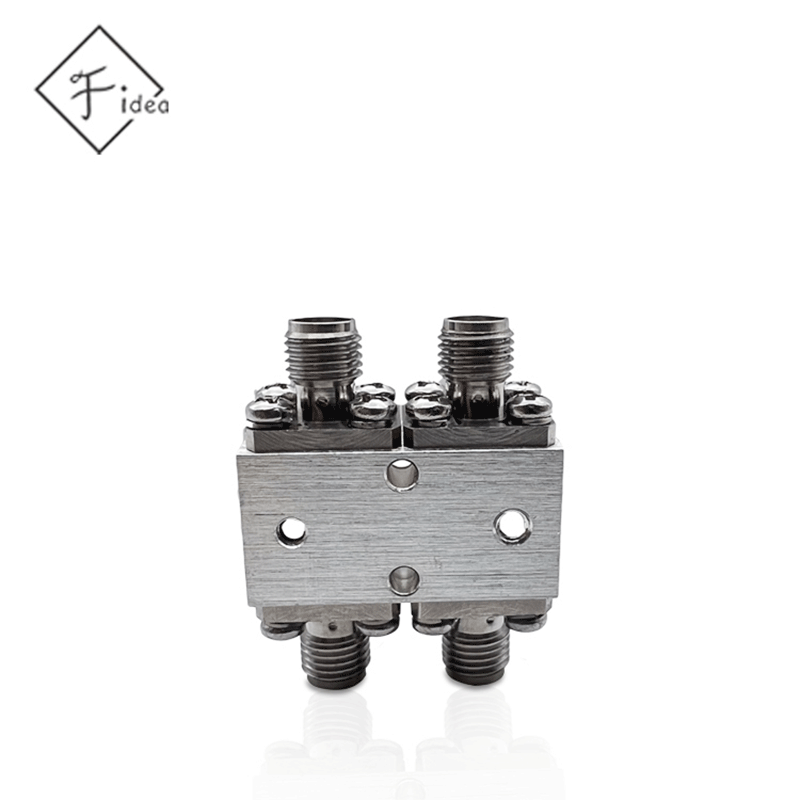

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя -

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя -

Полосовой фильтр

-

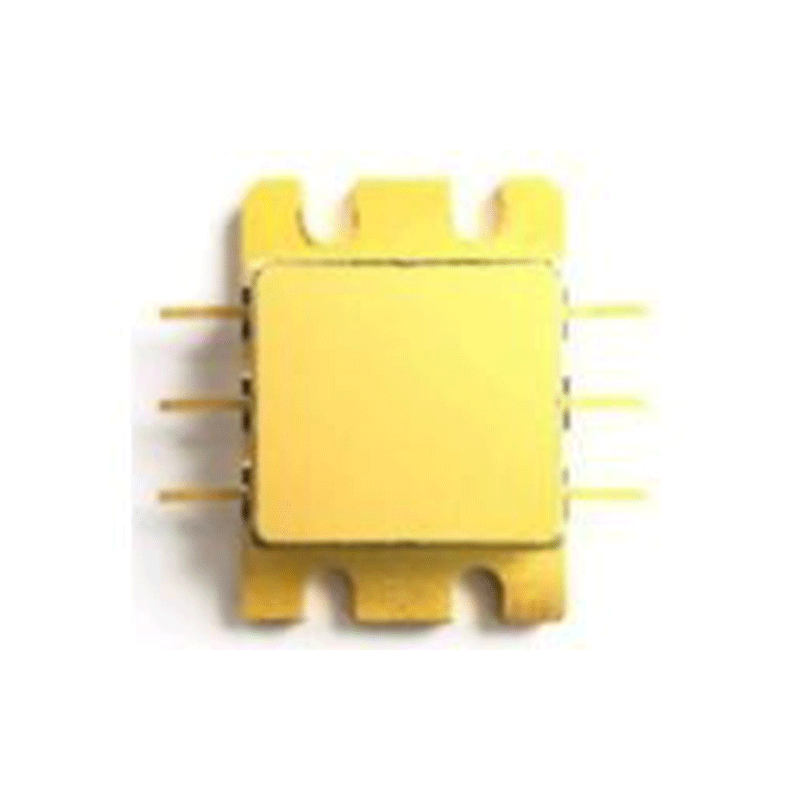

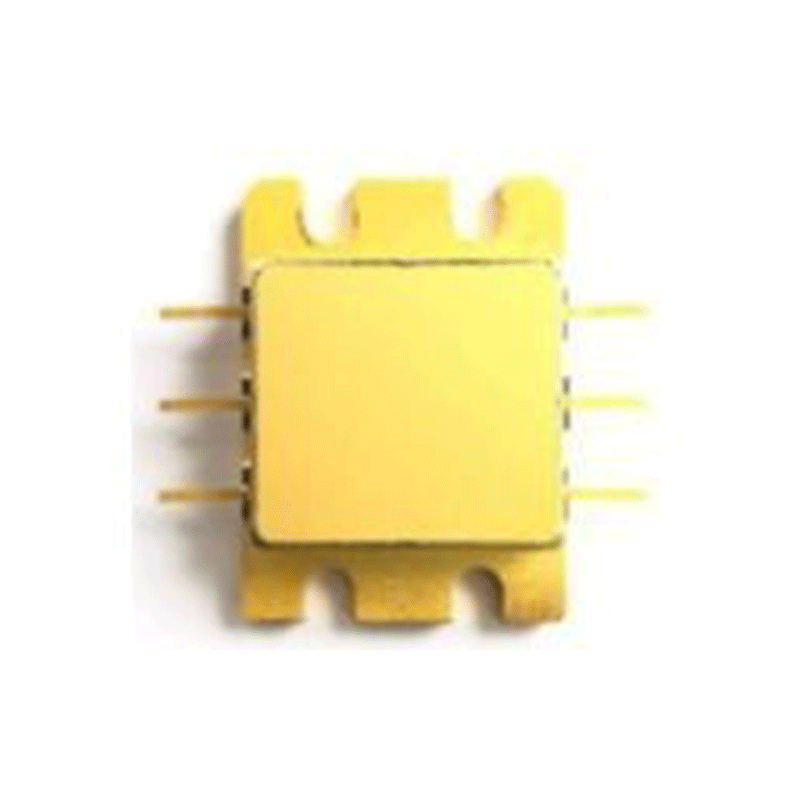

GaN силовые трубки (силовые трубки X и Ku диапазонов)

GaN силовые трубки (силовые трубки X и Ku диапазонов) -

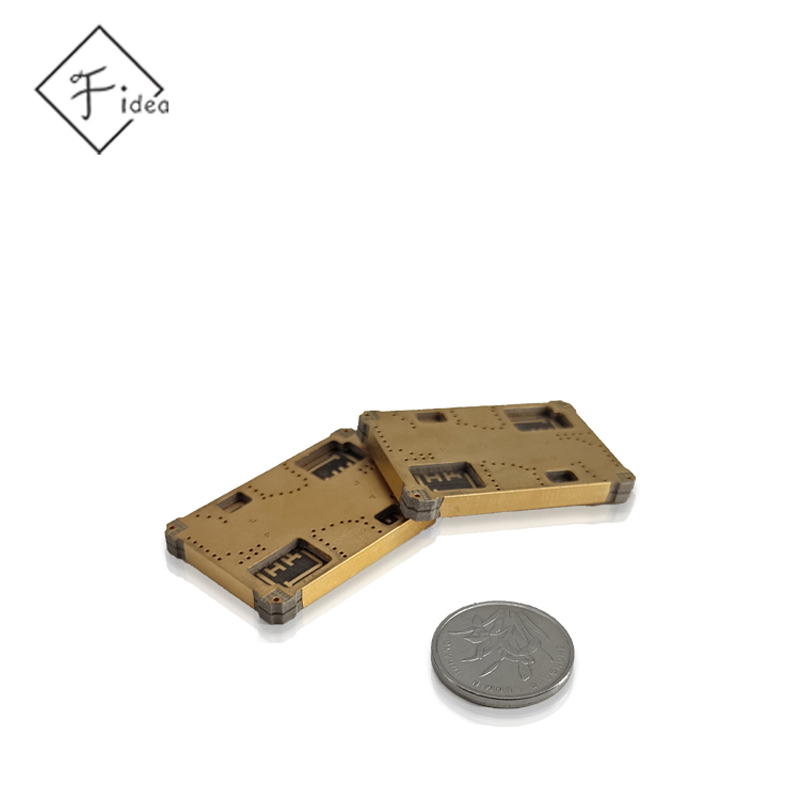

SMD Электрический мости

SMD Электрический мости -

SMD-соединитель

SMD-соединитель -

Коаксиальный соединитель

Коаксиальный соединитель -

Сверхширокополосные силовые трубки и модули GaN

Сверхширокополосные силовые трубки и модули GaN -

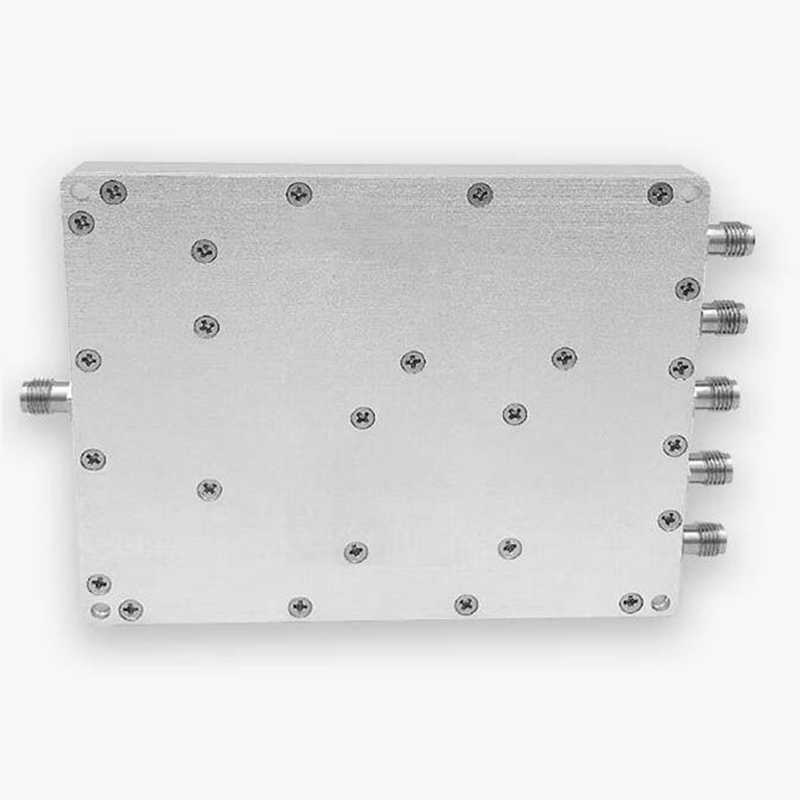

Мультиплексор

Мультиплексор -

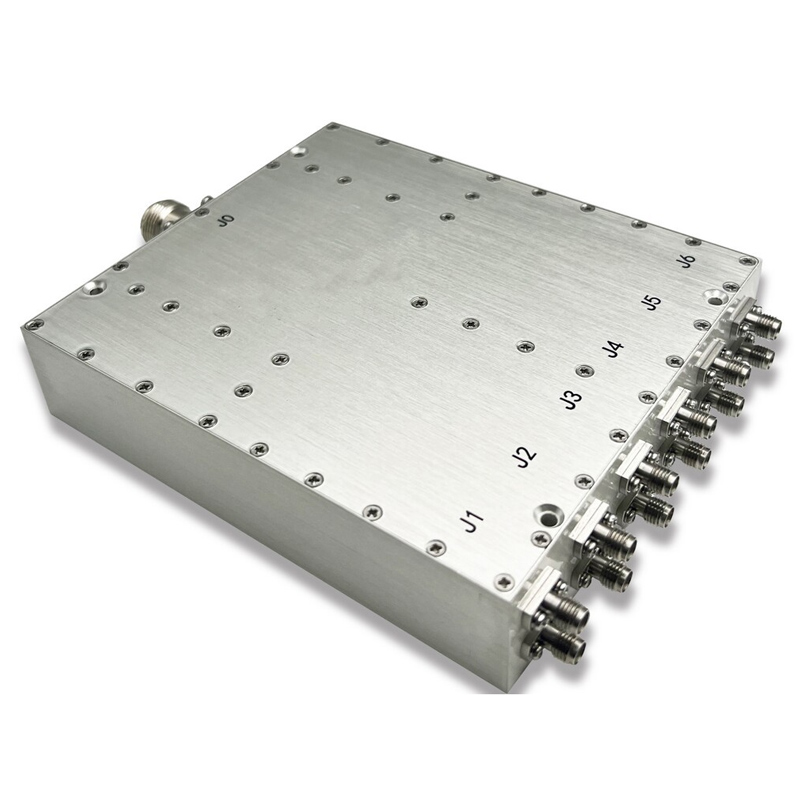

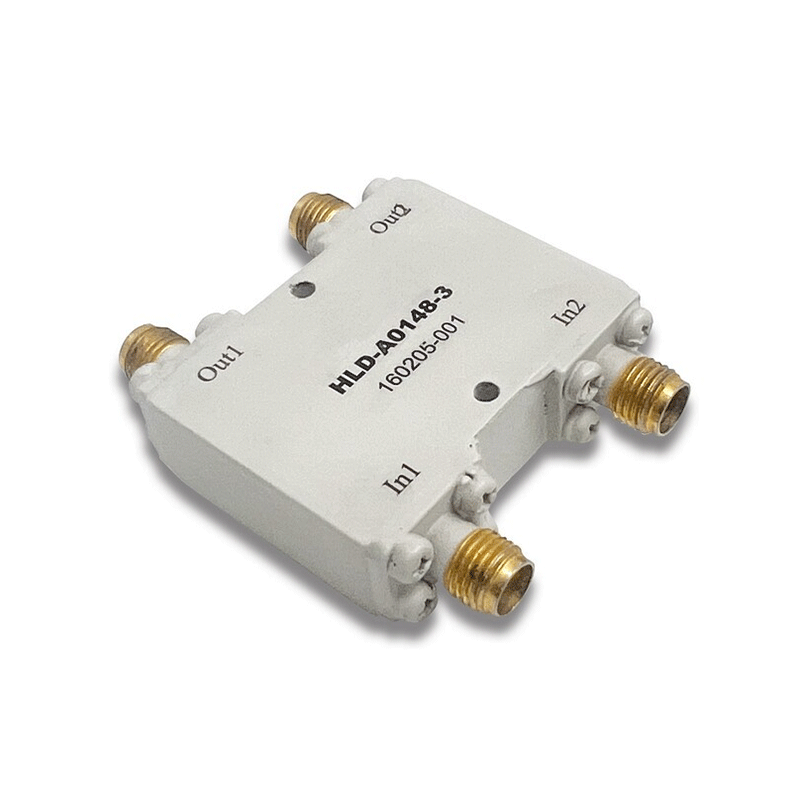

Делитель мощности

Делитель мощности

Связанный поиск

Связанный поиск- Ведущий коаксиальный мост

- Поставщики делителей мощности из Китая

- Ведущий двойной направленный соединитель

- Поставщики квадратурных направленных соединителей

- Поставщики перестраиваемых микроволновых фильтров для покупки

- Купить 16-полосный разделитель мощности

- Поставщики Принцип работы микроволнового направленного соединителя из Китая

- Ведущий микроволновый волноводный направленный соединитель

- Поставщики 4-полосных синтезаторов из Китая

- Купить фильтр высоких частот