Завод для гибридного направленного соединителя 3 дБ

Дело в том, что все эти гибридные направленные соединители, особенно с коэффициентом потерь в 3 дБ, кажутся простыми на бумаге. Заказать чертежи, получить прототип – это одно. А вот наладить серийное производство, добиться стабильности характеристик и, что самое главное, конкурентоспособной цены – это совсем другая история. Многие, имея опыт работы с аналоговой схемотехникой, недооценивают специфику производства высокочастотных компонентов.

Основные этапы производства гибридных направленных соединителей

Если говорить о производственном цикле, то он включает в себя несколько ключевых этапов. Начинается все, как правило, с проектирования и изготовления печатных плат (ПП). Здесь уже важен выбор материала, толщины проводников, правил проектирования для высокочастотных сигналов. Дальше – это уже собственно сборка: паять приходится множество крошечных компонентов, требования к чистоте и точности очень высоки. После сборки следует тестирование. И здесь, знаете ли, часто возникают сюрпризы.

Нам однажды попадался заказ, где гибридный направленный соединитель свинцово-органического типа давал непредсказуемые результаты. Сначала казалось, все параметры соответствуют спецификации, но при реальных измерениях в схеме начинались проблемы с согласованием импеданса и повышенным уровнем потерь. Пришлось копать вглубь, анализировать процесс пайки, качество материалов, а потом выяснилось, что дело было в неправильной очистке контактных площадок и последующем загрязнении окислами. Это пример того, как небольшая деталь может сильно повлиять на конечный результат.

Выбор материалов и их влияние на характеристики

Выбор материалов – это не просто вопрос стоимости. Для гибридных направленных соединителей критически важна стабильность диэлектрических свойств корпуса, импедансное согласование элементов и долговечность в условиях вибрации и температурных перепадов. Мы часто сталкиваемся с ситуацией, когда производители экономят на корпусе, используя более дешевые материалы, а потом жалуются на нестабильность характеристик. Результат – клиенты недовольны, а репутация компании страдает.

Наши специалисты работают с различными материалами: PTFE, PEEK, керамикой, FR-4. Выбор зависит от частотного диапазона, требуемой точности и климатических условий эксплуатации. Иногда приходится использовать специальные покрытия для снижения потерь и улучшения электромагнитной совместимости.

Проблемы с контролем качества

Контроль качества на каждом этапе производства – это необходимость. Особенно это касается гибридных направленных соединителей. Приходится использовать сложное измерительное оборудование: векторные анализаторы цепей, генераторы сигналов, анализаторы спектра. Просто так проверить соединитель на соответствие спецификации недостаточно. Важно убедиться в отсутствии паразитных емкостей, несогласованности импеданса и других дефектов.

Одна из самых распространенных проблем – это дефекты пайки. Некачественная пайка может привести к повышенному сопротивлению, паразитным колебаниям и, как следствие, к снижению эффективности соединителя. Поэтому мы уделяем особое внимание контролю качества пайки – используем автоматизированные системы проверки, а также визуальный контроль опытных техников.

Оптимизация производства для снижения затрат

Как снизить себестоимость производства гибридных направленных соединителей при сохранении высокого качества? Тут нужно искать баланс. Оптимизация начинается с автоматизации. Автоматизация сборки, автоматизированный контроль качества, автоматическая очистка и промывка ПП – это инвестиции, которые окупаются в долгосрочной перспективе.

Кроме того, важную роль играет оптимизация логистики и управления запасами. Задержки в поставках компонентов, неправильное планирование производства – все это приводит к увеличению затрат и снижению эффективности. Мы используем современные системы управления производством, которые позволяют отслеживать все этапы производства и оперативно реагировать на возникающие проблемы.

Пример успешной оптимизации

У одного из наших клиентов производство гибридных направленных соединителей с использованием FR-4 было очень дорогим. Основная проблема заключалась в высокой стоимости компонентов и длительном времени сборки. Мы предложили им использовать печатные платы с более сложной топологией, чтобы уменьшить количество компонентов и упростить процесс сборки. Кроме того, мы оптимизировали процесс пайки и внедрили автоматизированный контроль качества. В результате, себестоимость производства снизилась на 20%, а время сборки – на 15%.

Вызовы будущего

Сфера микроволновой техники постоянно развивается. Появляются новые частотные диапазоны, новые требования к производительности и надежности. Это требует постоянного совершенствования технологий производства гибридных направленных соединителей. В частности, на нас с каждым годом все больше давит необходимость производства соединителей с более высокой точностью и надежностью. Нам предстоит работать с новыми материалами, разрабатывать новые методы контроля качества и оптимизировать производственные процессы.

И конечно же, важно не забывать про экологичность. Внедрение более экологичных материалов и технологий производства – это не просто тренд, а необходимость. Мы активно изучаем возможности использования переработанных материалов и оптимизируем наши производственные процессы для снижения негативного воздействия на окружающую среду.

В заключение

Производство гибридных направленных соединителей – это сложная и ответственная задача, требующая глубоких знаний и опыта. Но при правильном подходе, при использовании современных технологий и постоянном совершенствовании производственных процессов, можно добиться высоких результатов. Именно поэтому компания ООО Частоты-идея Технология продолжает активно развиваться в этой области, стремясь предложить своим клиентам самые передовые решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мультиплексор

Мультиплексор -

Аттенюатор

Аттенюатор -

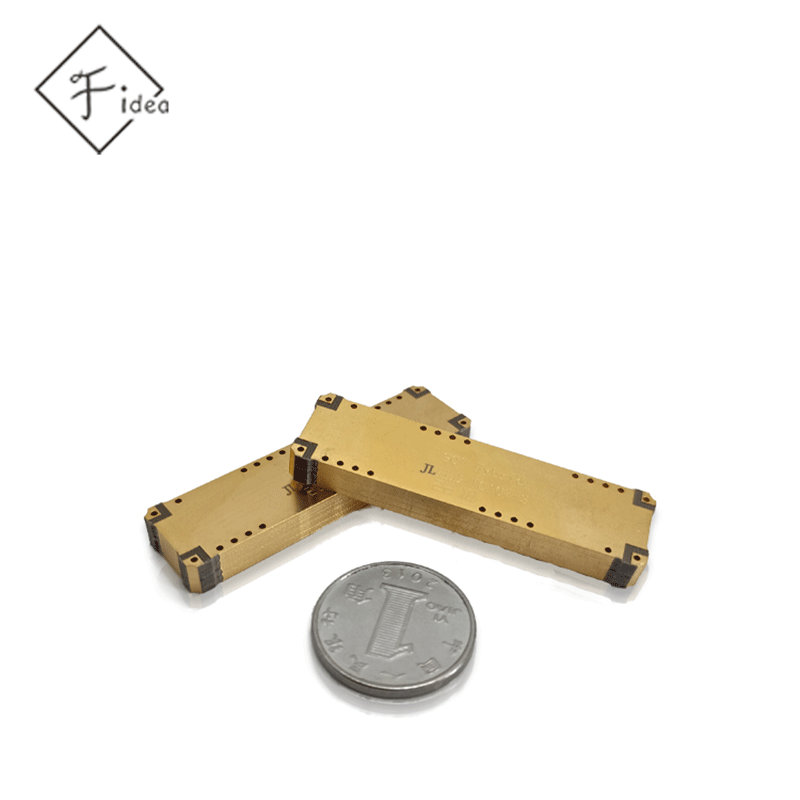

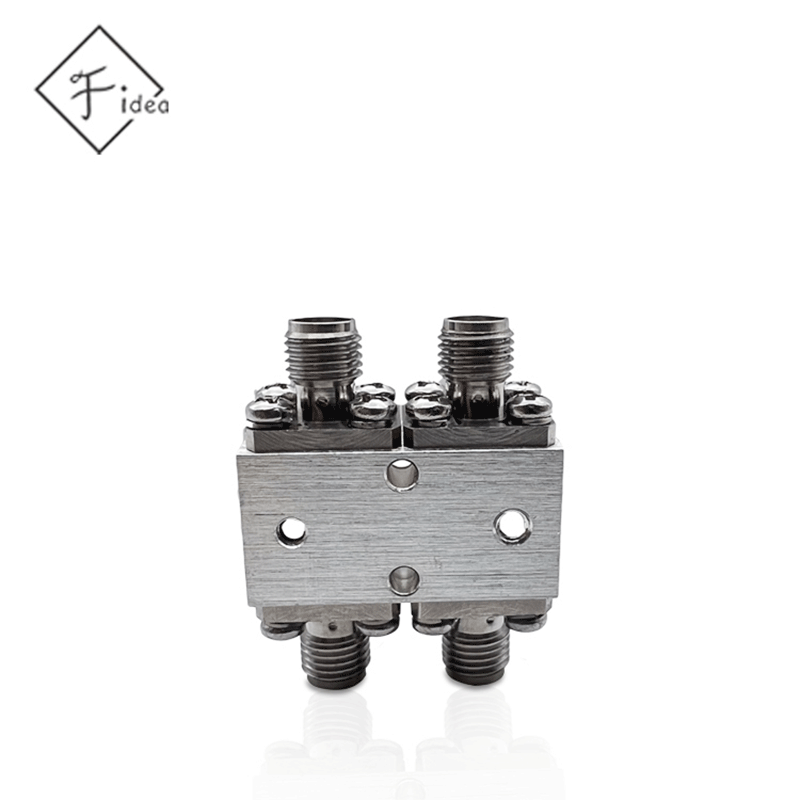

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя -

SMD Электрический мости

SMD Электрический мости -

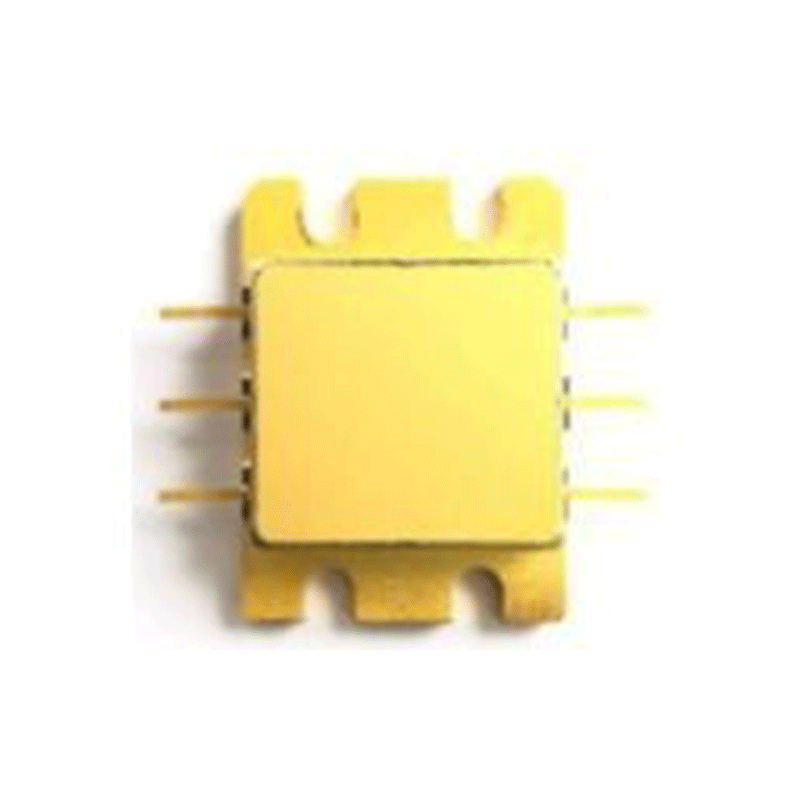

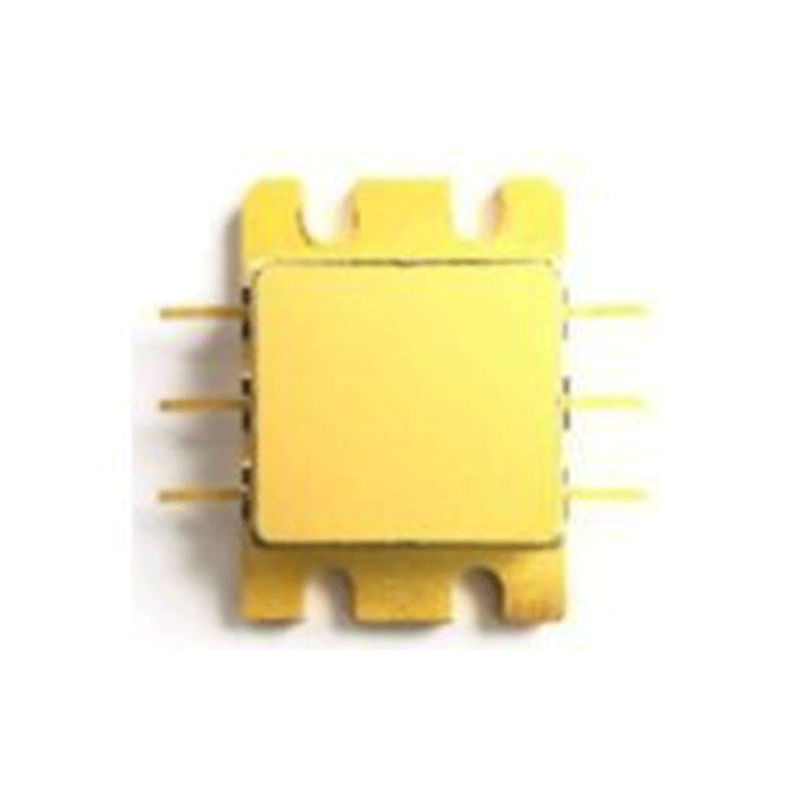

GaN-силовая трубка (силовая трубка ниже P-диапазона)

GaN-силовая трубка (силовая трубка ниже P-диапазона) -

Другие устройства

Другие устройства -

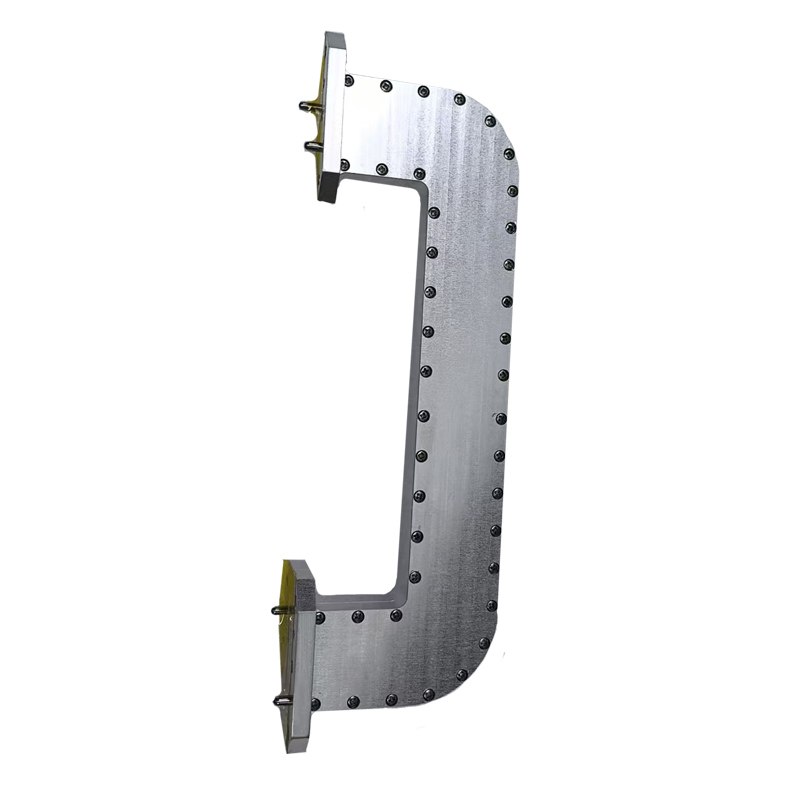

Кольцевой изолятор

Кольцевой изолятор -

GaN-силовая трубка (S-диапазон)

GaN-силовая трубка (S-диапазон) -

GaN-силовая трубка (силовая трубка C-диапазона)

GaN-силовая трубка (силовая трубка C-диапазона) -

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя -

Делитель мощности

Делитель мощности -

Коаксиальный соединитель

Коаксиальный соединитель

Связанный поиск

Связанный поиск- Направленный соединитель 20 дБ из Китая

- Купить Силовая трубка X-диапазона

- Установка для двухполосного синтезатора

- Поставщики абонентских соединителей из Китая

- Превосходные комбинированные микроволновые фильтры

- Высокое качество S/C-диапазона TR модуль приемник сигнала

- Установка для направленной муфты 80 дБ

- Превосходные соединители

- Превосходный 8 дБ направленный соединитель

- Поставщики аттенюаторов N-типа