Завод для антенного соединителя

Итак, завод для антенного соединителя… Это звучит просто, верно? На первый взгляд – несколько деталей, сборка, контроль качества. Но если копнуть глубже, то понимаешь, что здесь кроется целый комплекс инженерных задач, связанных с материалами, точностью обработки, требованиями к изоляции и, конечно, надежностью. Часто люди недооценивают сложность производства этих, казалось бы, простых элементов. Я вот, повидав разные проекты, убедился в этом на собственном опыте.

Начальный этап: выбор материалов и спецификации

Первое, что всегда выносит на первый план – это выбор материалов. Здесь нет универсального решения. Для антенных соединителей часто используют различные виды меди (оцинкованная, сплавы), алюминия, а также композитные материалы. Выбор зависит от частотного диапазона, рабочих температур, требований к механической прочности и, конечно, бюджета. У нас, в ООО 'Частоты-идея Технология', часто сталкиваемся с задачей подбора материалов, устойчивых к коррозии и высоким электрическим нагрузкам. Помню один проект для промышленной антенны – пришлось долго тестировать различные сплавы меди, чтобы добиться минимальных потерь сигнала и максимального срока службы. Это не просто 'купили что-то', это реальный анализ свойств, испытания, сравнение.

Дальше – спецификации. Они должны быть предельно четкими, без двусмысленностей. Размеры, допуски, требования к поверхности, методы контроля качества… Иначе потом будут проблемы. Особенно это касается соединителей для высокочастотных антенн, где даже микроскопические дефекты могут существенно повлиять на характеристики.

Технологический процесс: от заготовки до готового изделия

Сам технологический процесс изготовления антенного соединителя может быть достаточно сложным. Начиная с подготовки заготовки (например, листовой меди или алюминия) и заканчивая финальной сборкой и контролем качества. Мы используем различные методы: резку, штамповку, гильзу, пайку (часто с использованием специальных припоев), механическую обработку. Важно контролировать каждый этап, чтобы избежать дефектов. Например, при пайке – правильную температуру, состав флюса, давление. Ошибки тут могут привести к ослаблению соединения или образованию холодных паек, что, в свою очередь, скажется на передаче сигнала.

Сейчас все чаще используют автоматизированные линии для производства соединителей. Это позволяет повысить производительность и снизить вероятность ошибок. Но и здесь нужны опытные операторы, которые смогут контролировать работу оборудования и оперативно реагировать на сбои. Без этого автоматизация – это просто дорогой металлолом.

Контроль качества: критически важный этап

Контроль качества – это не просто формальность, это залог надежности антенного соединителя. Он начинается с проверки входных материалов и продолжается на каждом этапе производства. Используются различные методы: визуальный осмотр, измерение размеров, проверка электрической проводимости, испытания на механическую прочность, тестирование на изоляцию. Особенно важно проводить испытания в условиях, максимально приближенных к реальным – с имитацией воздействия окружающей среды (температура, влажность, вибрация).

Мы, в ООО 'Частоты-идея Технология', применяем комплексный подход к контролю качества. Это включает в себя не только контроль готовой продукции, но и постоянный мониторинг производственного процесса, анализ дефектов и выявление причин их возникновения. Без этого невозможно добиться стабильного качества и удовлетворить требования заказчиков.

Реальные проблемы и их решения: пример из практики

Однажды у нас был заказ на производство антенного соединителя для спутниковой антенны. При тестировании выяснилось, что соединитель не выдерживает механических нагрузок и трескается при сильном ветре. Пришлось провести тщательный анализ конструкции и материала. Оказалось, что была допущена ошибка в расчетах толщины стенки соединения. Решение – переработать конструкцию и использовать более прочный материал. Это, конечно, потребовало дополнительных затрат времени и ресурсов, но в конечном итоге позволило решить проблему и обеспечить надежность изделия.

Еще одна распространенная проблема – это коррозия. Особенно актуальна она для соединителей, используемых в агрессивных средах (например, в морской или промышленной зоне). Для решения этой проблемы можно использовать специальные покрытия (никель, хром, цинк) или выбирать материалы, устойчивые к коррозии (например, нержавеющую сталь или сплавы меди с никелем).

Тенденции развития: что ждет производство в будущем?

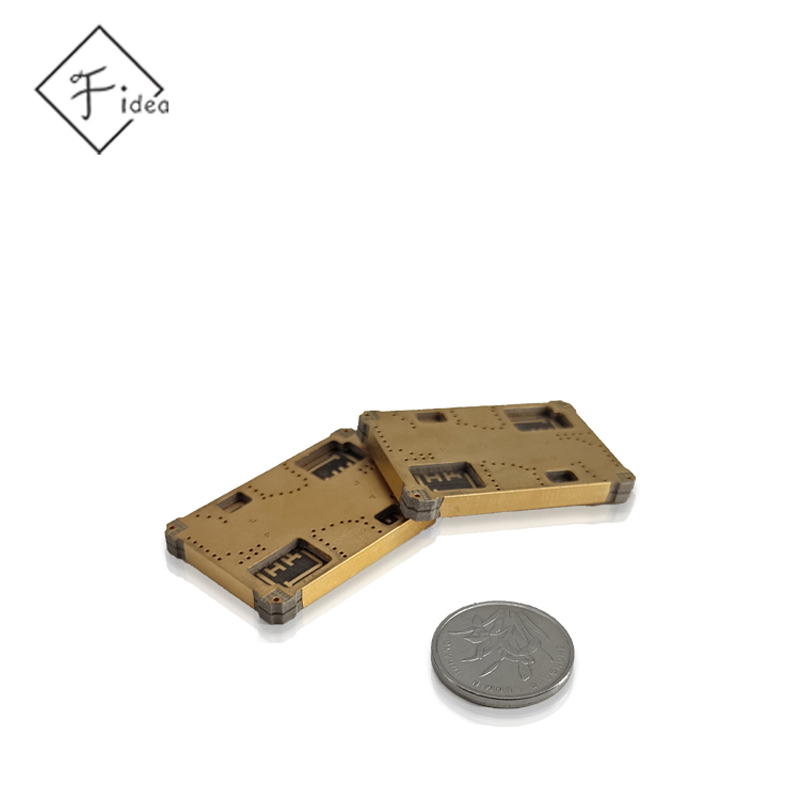

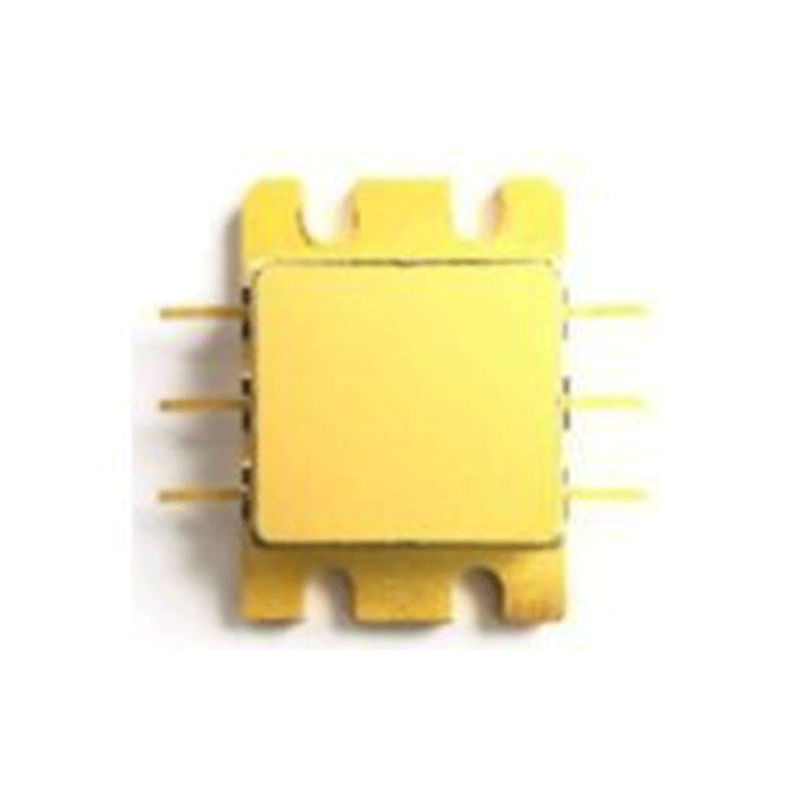

Сейчас в производстве антенных соединителей наблюдается тенденция к миниатюризации и повышению производительности. Все большее распространение получают новые материалы и технологии: композитные материалы, 3D-печать, микроэлектромеханические системы (MEMS). Это позволяет создавать более компактные и эффективные соединения, которые могут использоваться в широком спектре приложений – от мобильной связи до космической техники. Мы, в ООО 'Частоты-идея Технология', активно следим за этими тенденциями и внедряем новые технологии в свою производственную деятельность.

По сути, это не просто производство деталей, это создание функциональных элементов, обеспечивающих бесперебойную работу сложных систем. Поэтому к качеству и надежности здесь нужно относиться с особым вниманием. И, наверное, именно это и отличает качественный завод для антенного соединителя от простого производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

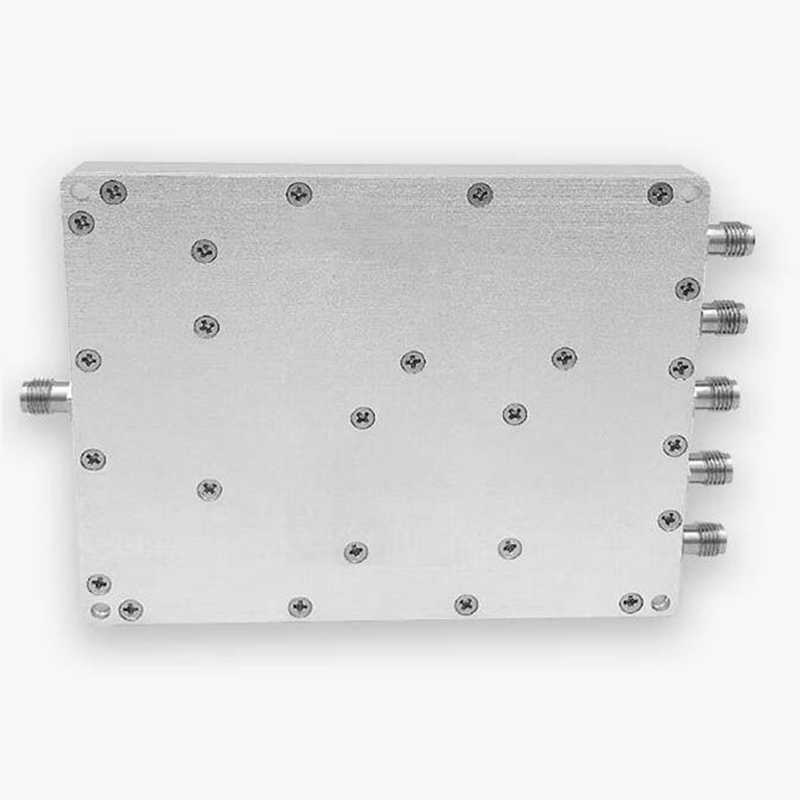

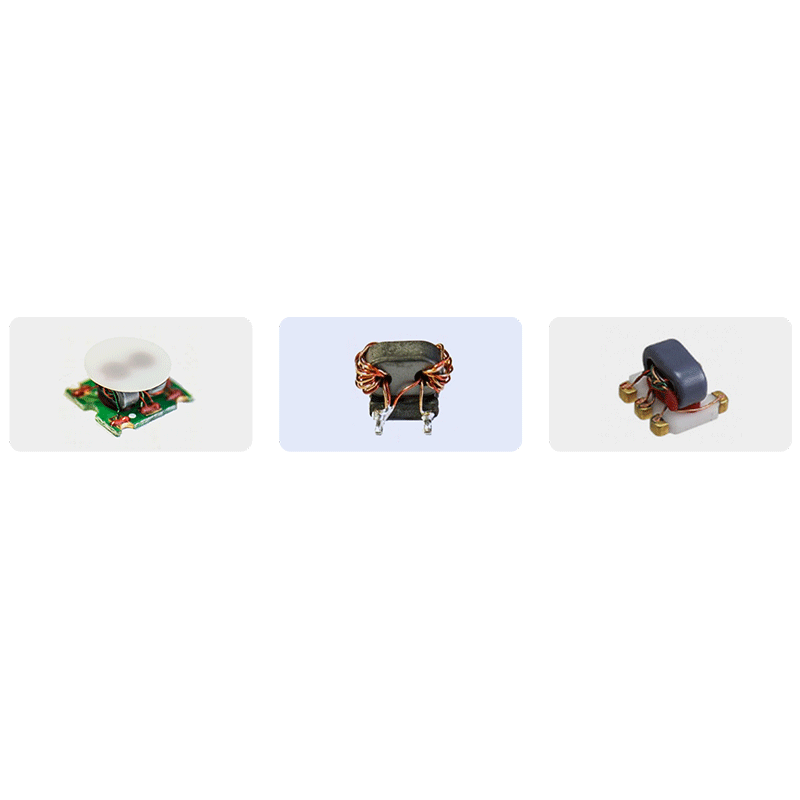

Связанный поиск- Высококачественные микрополосковые направленные соединители

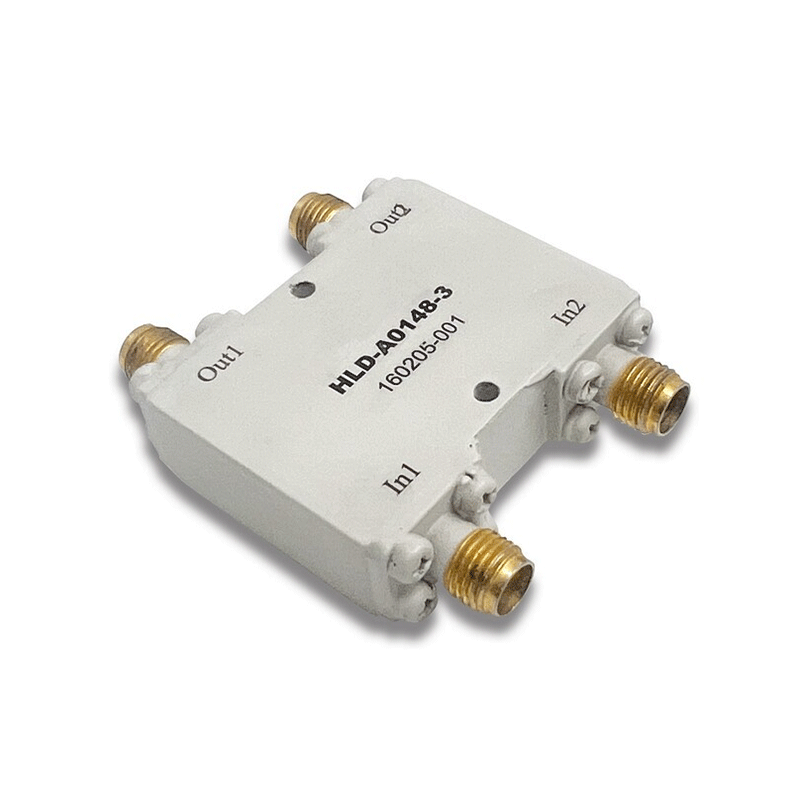

- Высококачественный мостик

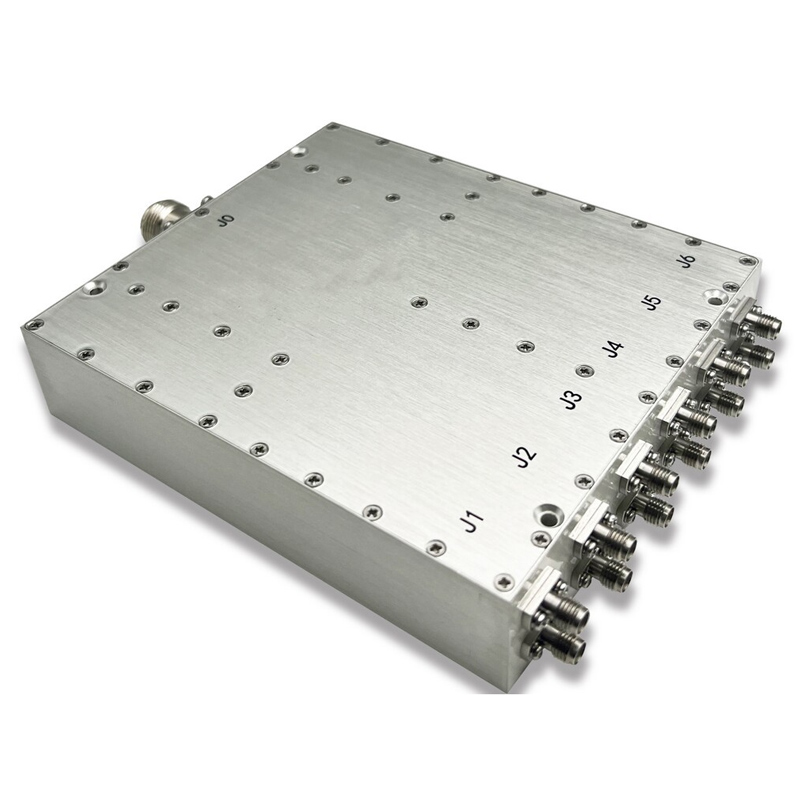

- Поставщики 16-полосных делителей мощности

- SMD мосты из Китая

- Поставщики кремниевых силовых трубок из Китая

- компактные гребенчатые фильтры свч

- Ведущий Двухканальный делитель мощности

- Муфты постоянного тока в Китае

- Микроволновые полосовые фильтры 5-8 ГГц в Китае

- Ведущие делители мощности сигналов