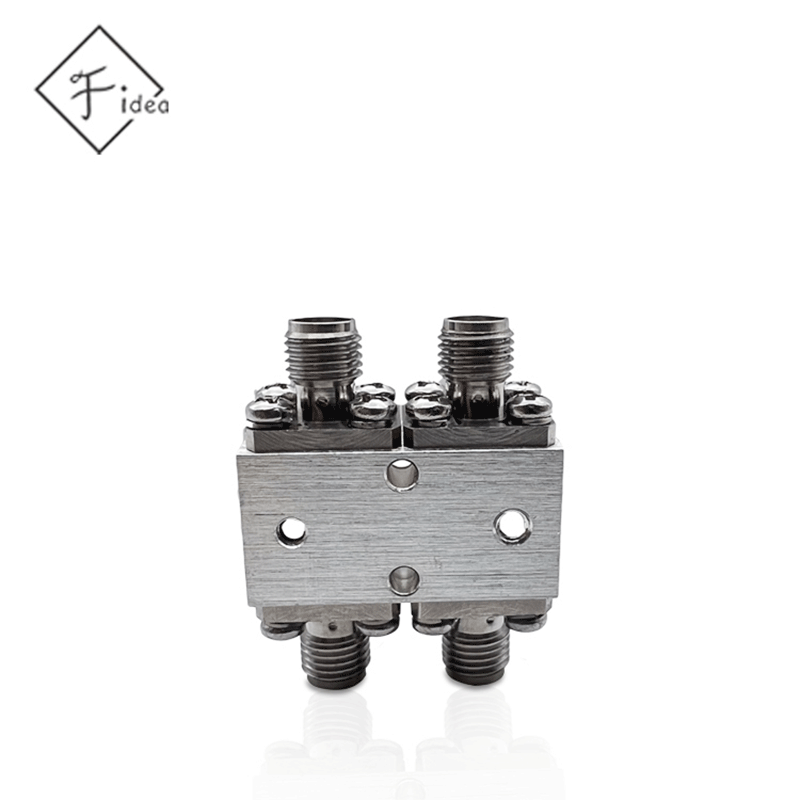

Завод для абонентского направленного соединителя 10 дБ

Создание абонентского направленного соединителя 10 дБ – задача нетривиальная. Часто на начальном этапе, при планировании производства, многие закладывают слишком оптимистичные сроки и недооценивают сложность процесса. Недостаточно просто понимать схему, нужно учитывать множество факторов: от точности изготовления до стабильности качества. В этой статье я хотел бы поделиться своим опытом и размышлениями, касающимися именно этой области, и, возможно, избежать повторения некоторых ошибок, которые мы совершили в прошлом.

Ключевые аспекты проектирования и производства

Первый, и пожалуй, самый важный пункт – это проектирование. Само собой разумеется, что необходимо четко определить технические характеристики: полосу пропускания, потери, импеданс. Но часто упускают из виду влияние производственных процессов на конечный результат. Например, процесс изготовления печатной платы (ПП) может существенно влиять на параметры направленного соединителя. Мы столкнулись с ситуацией, когда небольшие отклонения в толщине проводников ПП приводили к значительному сдвигу частотной характеристики. Это, конечно, потребовало переработки всей конструкции и, как следствие, увеличения сроков.

Не стоит забывать и о выборе материалов. Использование качественных компонентов – это, конечно, хорошо, но необходимо учитывать их совместимость с материалами ПП и другими элементами конструкции. Совместимость диэлектриков, например, может приводить к возникновению паразитных емкостей, которые существенно ухудшают характеристики соединителя. В нашем случае, мы несколько раз сталкивались с проблемами, связанными с использованием несовместимых материалов, и это требовало значительных затрат времени и ресурсов на поиск решения.

Производственный процесс сам по себе – это отдельная большая тема. Для обеспечения стабильности и повторяемости результатов необходим строгий контроль качества на каждом этапе. Это включает в себя контроль качества материалов, контроль качества ПП, контроль качества сборки и, конечно, контроль качества готовой продукции. Мы активно используем методы статистического контроля процессов (SPC) для отслеживания и предотвращения отклонений от нормы. Использование современного оборудования для тестирования пассивных компонентов также играет важную роль.

Точность изготовления и контроль качества

В нашем случае, при производстве абонентских направленных соединителей, особую важность приобретает точность изготовления. Мы используем современное оборудование для фрезеровки, сверления и нанесения паяльной пасты. Однако, даже при наличии самого современного оборудования, необходимо тщательно контролировать параметры процесса и проводить регулярные проверки. Один из распространенных источников проблем – это плохо настроенное оборудование или некачественные инструменты. Это может приводить к отклонениям в размерах компонентов и несоответствию параметров конечного продукта.

Также важным фактором является контроль качества пайки. Некачественная пайка может приводить к образованию холодных спаев, которые увеличивают сопротивление соединения и ухудшают параметры соединителя. Мы используем автоматизированные системы контроля качества пайки, которые позволяют выявлять дефекты на ранних стадиях производства. Кроме того, мы проводим визуальный контроль качества пайки с помощью микроскопов. Нельзя недооценивать важность этого этапа, ведь даже небольшое количество дефектных соединений может существенно ухудшить характеристики всей партии.

Регулярное тестирование готовой продукции – это еще один важный элемент контроля качества. Мы используем векторные анализаторы цепей (VNA) для измерения параметров направленных соединителей в широком диапазоне частот. Это позволяет нам выявлять любые отклонения от требуемых характеристик и оперативно принимать меры по их устранению. Кроме того, мы проводим испытания на вибрацию, температурные испытания и другие виды испытаний, которые позволяют оценить надежность и долговечность продукции.

Частые проблемы и их решения

Одним из распространенных проблем, с которыми мы сталкивались, является проблема влияния паразитных емкостей на характеристики направленных соединителей. Эти емкости могут возникать из-за различных факторов, таких как близость проводников ПП, наличие нежелательных диэлектриков или некачественная пайка. Для решения этой проблемы мы используем специальные методы проектирования ПП, такие как использование разделяющих слоев или оптимизация расположения проводников. Кроме того, мы используем высококачественные материалы ПП и проводим строгий контроль качества пайки.

Еще одной распространенной проблемой является проблема влияния температурных изменений на характеристики соединителя. При повышении температуры могут происходить изменения в параметрах проводников ПП, что может приводить к изменению импеданса и потерь. Для решения этой проблемы мы используем компоненты с низким температурным коэффициентом и проводим испытания на температурную стабильность. Кроме того, мы используем специальные теплоотводящие материалы, которые помогают рассеивать тепло и предотвращать перегрев компонентов.

В некоторых случаях, мы сталкивались с проблемой влияния электромагнитных помех на характеристики абонентских направленных соединителей. Электромагнитные помехи могут возникать от различных источников, таких как радиопередатчики, силовые устройства или даже другие компоненты системы. Для решения этой проблемы мы используем экранирование, фильтрацию и другие методы защиты от электромагнитных помех. Кроме того, мы проводим испытания на электромагнитную совместимость (EMC) для оценки устойчивости соединителя к воздействию электромагнитных помех.

Опыт работы с различными типами соединителей

Мы работали с различными типами направленных соединителей, включая делители мощности, ответвители и мосты. Каждый тип соединителя имеет свои особенности и требует своих методов проектирования и производства. Например, при производстве делителей мощности необходимо учитывать влияние паразитной индуктивности, которая может приводить к искажению сигнала. Для решения этой проблемы мы используем специальные методы проектирования и экранирования.

При производстве ответвителей необходимо учитывать влияние импедансного согласования. Неправильное импедансное согласование может приводить к отражению сигнала и ухудшению качества передачи. Для решения этой проблемы мы используем специальные методы проектирования и использования согласованных волноводов.

Производство мостов является наиболее сложной задачей, поскольку требует точного изготовления и сборки множества компонентов. Для решения этой проблемы мы используем автоматизированные системы сборки и строгий контроль качества на каждом этапе производства.

Перспективы развития и новые технологии

Сейчас активно развивается направление использования микрополосковых печатных плат (МПП) для производства направленных соединителей. МПП позволяют достичь высокой точности изготовления и низких потерь сигнала. Однако, при работе с МПП необходимо учитывать сложность проектирования и изготовления. Для решения этой проблемы мы используем современные программные комплексы для проектирования печатных плат и сотрудничаем с опытными производителями МПП.

Также перспективным направлением является использование 3D-печати для изготовления направленных соединителей. 3D-печать позволяет быстро создавать прототипы и изготавливать сложные компоненты с нестандартной геометрией. Однако, при работе с 3D-печатью необходимо учитывать ограничения по материалам и точности изготовления. Мы активно изучаем возможности использования 3D-печати для производства пассивных компонентов.

Наконец, важным направлением является развитие автоматизированных систем контроля качества. Современные системы контроля качества позволяют выявлять дефекты на ранних стадиях производства и оперативно принимать меры по их устранению. Мы активно внедряем новые технологии контроля качества, такие как машинное зрение и искусственный интеллект.

ООО Частоты-идея Технология: Подход к производству

В ООО Частоты-идея Технология мы стремимся к созданию высококачественных абонентских направленных соединителей, отвечающих самым высоким требованиям. Мы используем современное оборудование, строгий контроль качества и опыт квалифицированных специалистов. Наша компания специализируется на микроволновой промышленности, предоставляя широкий спектр услуг по разработке и настройке микроволновых пассивных компонентов. Мы постоянно совершенствуем наши технологии и внедряем новые решения для повышения качества и надежности нашей продукции.

Мы понимаем, что каждый проект уникален и требует индивидуального подхода. Поэтому мы всегда готовы к сотрудничеству и предлагаем нашим клиентам оптимальные решения, соответствующие их потребностям. Наш опыт работы в области микроволновой техники позволяет нам

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

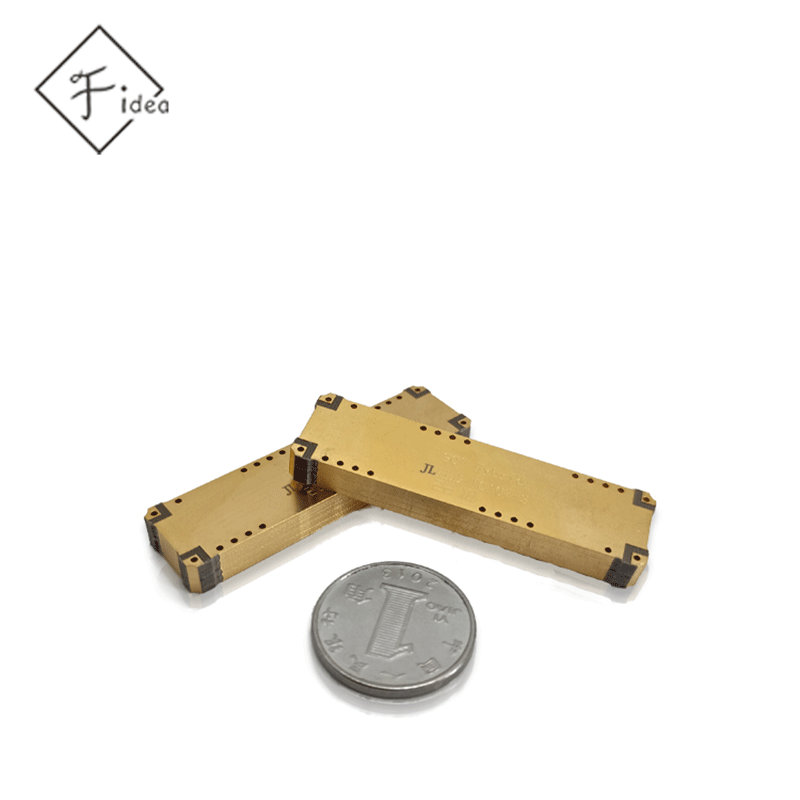

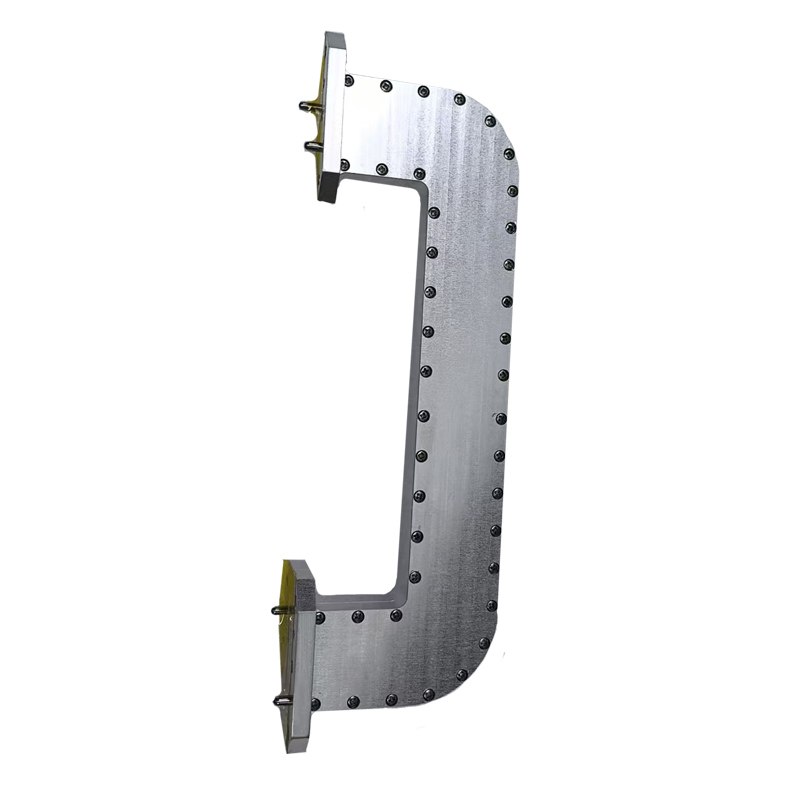

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя -

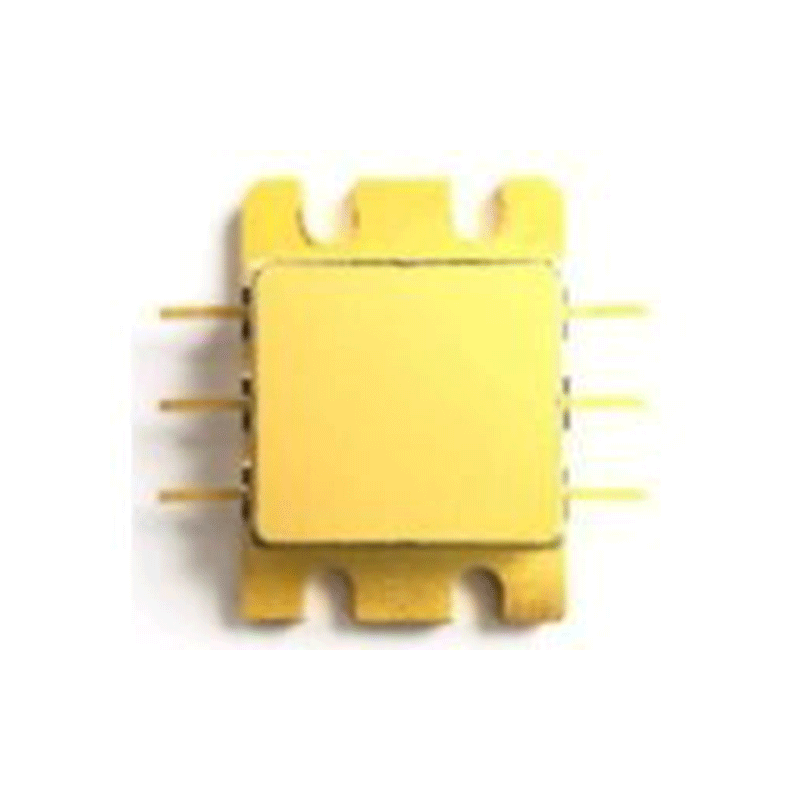

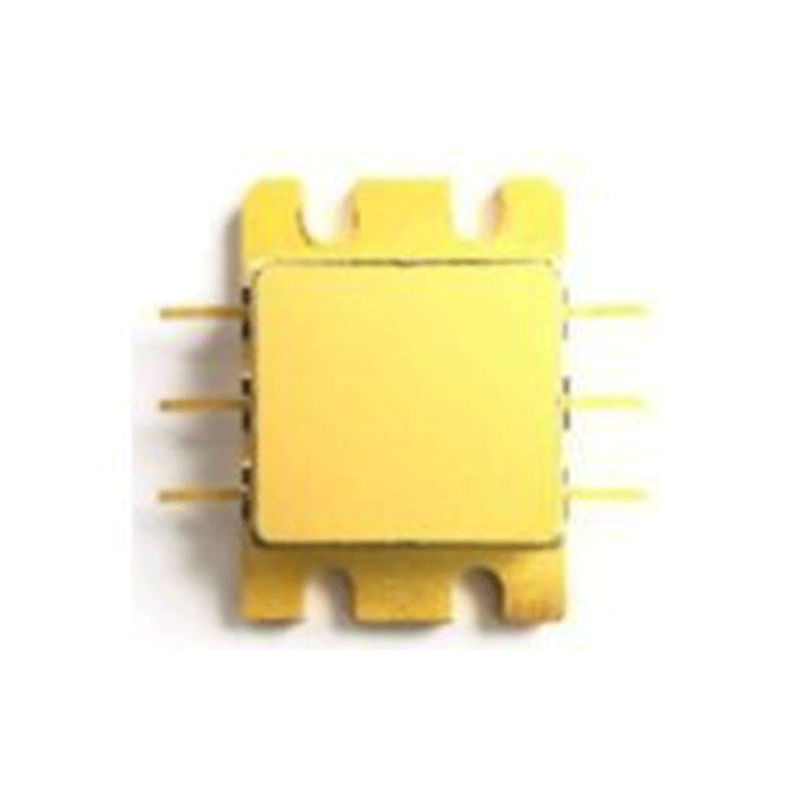

GaN-силовая трубка (силовая трубка C-диапазона)

GaN-силовая трубка (силовая трубка C-диапазона) -

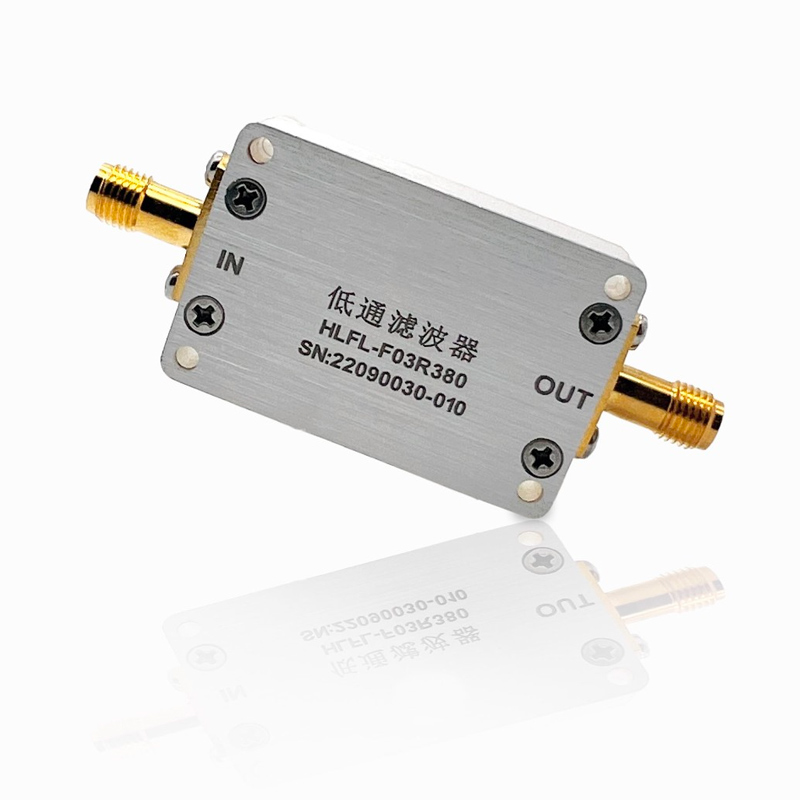

Фильтр верхних частот

Фильтр верхних частот -

Коаксиальный соединитель

Коаксиальный соединитель -

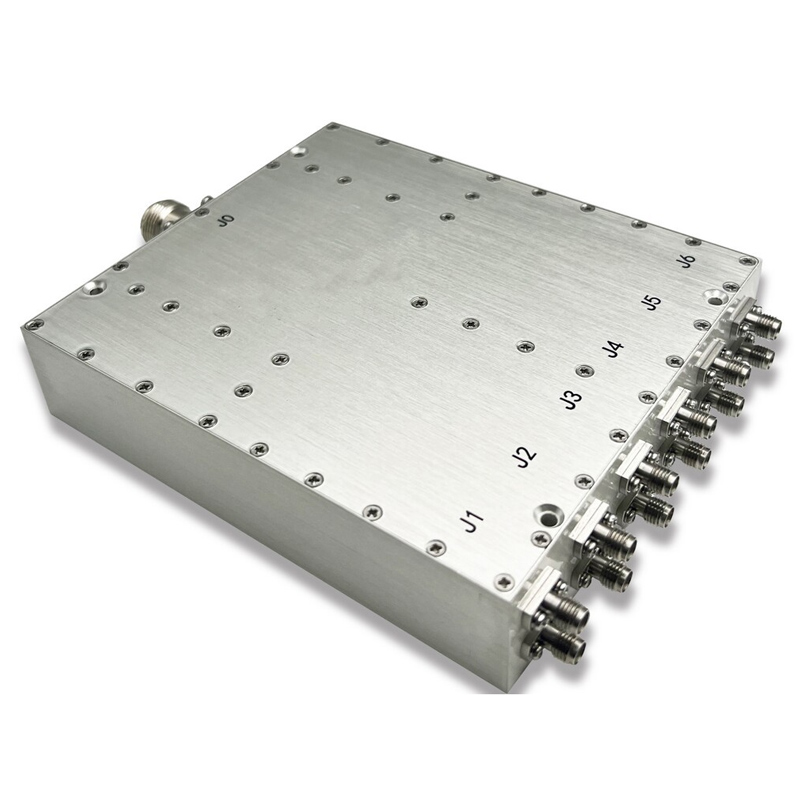

Сумматор мощности

Сумматор мощности -

Кольцевой изолятор

Кольцевой изолятор -

Балун

Балун -

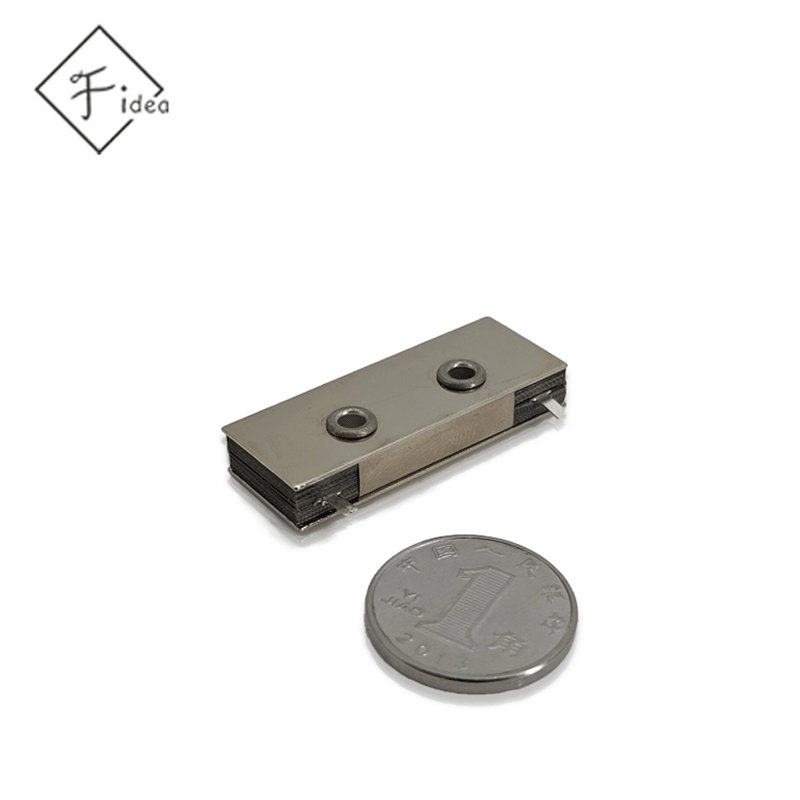

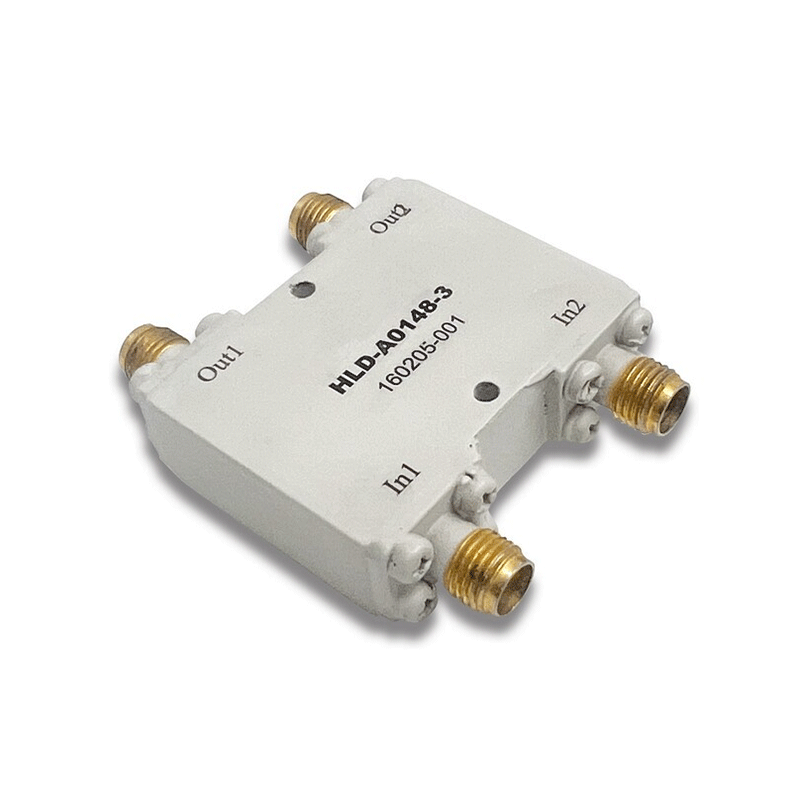

SMD Электрический мости

SMD Электрический мости -

Электрический мости коаксиального соединителя

Электрический мости коаксиального соединителя -

GaN-силовая трубка (силовая трубка ниже P-диапазона)

GaN-силовая трубка (силовая трубка ниже P-диапазона) -

Аттенюатор

Аттенюатор -

Другие устройства

Другие устройства

Связанный поиск

Связанный поиск- Купить радиочастотный синтезатор

- 5-9 ГГц Микроволновые полосовые фильтры в Китае

- Высококачественный аттенюатор 6 ГГц

- Превосходные радиочастотные компоненты

- Поставщики которые покупают характеристики направленных соединителей

- Поставщики мультиплексоров из Китая

- Поставщики 8-полосных делителей мощности из Китая

- Завод 16-полосного синтезатора

- делитель мощности на 2 канала

- 6-полосный соединитель в Китае